Как варить давлением

Содержание:

- Цены на модельный ряд наливных полов Старатели

- Шкафы

- Механический класс сварки

- Модульная конструкция

- Стиль манга для поклонников японских мультфильмов

- Преимущества инверторных сварочных аппаратов

- Интересно почитать

- Сохранять чистоту

- На что обратить внимание при выборе мебели?

- Инновационные сварочные технологии

- Механический класс

- Какой размер конструкции выбрать

- Термомеханический класс

- Ручная сварка

- Классификация основных видов сварки плавлением

- Ссылки

- Конструкция автоматического оборудования

- Описание процесса

- Сложности сваривания цветных металлов

- Значения[править | править код]

- Пошаговая инструкция по сварке инвертором

Цены на модельный ряд наливных полов Старатели

Шкафы

Современные прихожие стараются максимально освободить от ненужных или редко используемых вещей, а все остальное спрятать за красивые и аккуратные фасады систем хранения.

Наиболее полно с такой функцией справляется шкаф-купе. Он обладает компактными размерами, не требует дополнительного места для распахивания дверок, надежно удерживает встроенное в него зеркало.

Благодаря довольно большому внутреннему пространству купе прекрасно подходят для хранения мелких предметов одежды: шарфов, варежек, шапок, верхней одежды, обуви, предметов уходы за всеми перечисленными вещами.

Меньшей популярностью пользуются распашные шкафы, но используются по-прежнему довольно часто.

Механический класс сварки

Эти виды сварки выполняют за счет энергии трения, взрыва, давления, ультразвука. При их воздействии выделяется тепло, достаточное для плавления материала.

Трением

Технология входит в список перспективных разработок. Одну из соединяемых заготовок крепят неподвижно, другая, прижатая к ней, вращается. Подробная классификация сварки трением включает следующие подвиды:

- С перемешиванием выполняется на оборудовании, оснащенном инструментом вращения с двумя элементами ― основанием (бурт) и наконечником (пин). Соединение создается методом выдавливания с последующим перемешиванием.

- Радиальной стыкуют трубы, помещая вращающееся кольцо между торцами.

- Штифтовой заделывают небольшие сквозные повреждения. На месте дырки просверливают круглое отверстие, в которое вставляют вращающийся штифт из такого же металла что и основной.

- Линейная выполняется без вращения. Заготовки трут одна о другую пока не начнут плавиться стыкуемые поверхности, затем повышают усилие сдавливания.

- При инерционном виде сварки заготовки двигают за счет энергии предварительно раскрученного маховика.

Метод сварки трением с перемешиванием

Холодная

В основу технологии заложен принцип сжатия деталей пуансонами с усилием 1 — 3 ГПа. Точечную сварку проводят стержнями, шовную роликами. Пуансон вдавливают в заготовку до образования пластической деформации, что способствует появлению межатомных связей и созданию соединения между деталями. Сварку выполняют простым сжатием или со сдвигом деталей после сдавливания. Прочность соединения зависит от качества подготовки места стыка, степени сжатия, характера воздействия (вибрационное либо статичное).

Разновидности холодной сварки металлов

При соединении встык величину деформации ограничивают размером выступающих из зажимов частей заготовок. Чтобы предотвратить коробление листов при соединении внахлест, их закрепляют прижимами. После пластической деформации металл становится тверже, поэтому прочность шва выше, чем у заготовок.

Холодный вид соединения применяют для работы с алюминием, медью, цинком, серебром и другими металлами с низкой температурой плавления.

Взрывом

Для сварки этим способом над стационарной заготовкой под углом 3 — 10⁰ или параллельно с зазором 2 — 10 мм устанавливают подвижную (метаемую) деталь. На верхнюю пластину помещают равномерный слой взрывчатки с детонатором. Чтобы предотвратить боковой разлет металла, площадь подвижной заготовки делают больше чем у нижней.

После подрыва подвижная деталь под действием ударной волны с большой скоростью ударяется о нижнюю пластину. В месте соприкосновения образуется давление, значительно превышающее прочность металлов, при котором материал начинает течь как жидкость. В результате поверхности одновременно деформируются, создавая соединение. Длительность процесса не превышает миллионных долей секунды, поэтому диффузия происходит только в поверхностных слоях.

Несмотря на то, что до сих пор не разработана детальная методика этого вида, сварка взрывом получила широкое применение в промышленности для стыковки разнородных материалов. Таким способом получают биметаллические соединения, детали и заготовки больших размеров, наносят плакирующие слои толщиной до 45 мм.

Ультразвуковая

Такой вид сварки проводится преобразователем ультразвуковых волн в механические колебания в сочетании с небольшим давлением. При воздействии на поверхность сначала за счет сухого трения разрушается оксидная пленка, затем плавится материал. Поэтому нет необходимости в тщательной подготовке стыка. Для повышения прочности шва детали предварительно подогревают.

Помимо металлов, в том числе тугоплавких, этим видом соединяют пластик, кожу, ткани. Также доступно сваривание стекла и керамики с металлом, фольги толщиной 0,001 мм. При необходимости детали можно сваривать с металлической или пластмассовой прослойкой между ними.

В сварочном деле постоянно что-то меняется, улучшается, дорабатывается. Поэтому для повышения мастерства полезно знакомиться с новинками и тестировать на практике. Какие-то из них пригодятся профессиональным сварщикам, другие для домашних работ.

Модульная конструкция

Стиль манга для поклонников японских мультфильмов

Преимущества инверторных сварочных аппаратов

Для соединения металлических конструкций необходим опыт и сам сварочный аппарат. Лучший вариант — это использование инверторного оборудования, которое отлично подходит для работы в домашних условиях. Такое устройство стоит недорого, отличается маленькими габаритами и весом. Небольшие размеры не влияют на качество выполнения сварочных работ. Все соединения получаются аккуратными и надёжными. С такой сваркой справится мастер даже невысокой квалификации.

Конструкция инверторного сварочного аппарата состоит из таких элементов, как:

- Блок питания с фильтром и специальным выпрямительным блоком.

- Инверторный блок отвечает за преобразование постоянного напряжения в переменный высокочастотный ток.

- Для понижения величины высокочастотного тока используется трансформатор. Именно он отвечает за безопасность и предотвращает перегрев оборудования.

- Силовой выпрямитель служит средством подачи постоянного тока на выходе устройства.

- Управлением устройства занимается электронный блок.

В инверторной сварке используются различные инновационные технологии, которые помогли значительно снизить габариты и массу установки. За счёт небольших размеров её легко хранить дома или устанавливать в любое удобное место во время работы. Вес такого оборудования колеблется в пределах 5—15 кг. То есть перенести сварочный аппарат, не составит труда.

Это устройство помогает сварить любые металлические конструкции, если правильно работать на инверторном сварочном аппарате. В комплекте к оборудованию доступна инструкция, в которой есть масса различных полезных сведений, указывающих как правильно варить инверторной сваркой, выбирать электроды в зависимости от типа металла и т. д. Такая брошюра будет полезна даже опытным специалистам.

При покупке важно обращать внимание на присутствие инструкции на русском языке, ведь использовать сварку вслепую сложно, не говоря уже об опасности. Встречаются такие случаи, когда аппаратуру покупают «с рук», а инструкцию старые хозяева потеряли. Тогда лучше всего найти специалиста, который наглядно покажет основные моменты управления сваркой

Самостоятельно начинать испытывать её, не имея даже банальной инструкции нельзя

Тогда лучше всего найти специалиста, который наглядно покажет основные моменты управления сваркой. Самостоятельно начинать испытывать её, не имея даже банальной инструкции нельзя.

Интересно почитать

Сохранять чистоту

Чистота поверхности является важным показателем для каждого процесса сварки, но для сварки аргоном она особенна важна. Загрязненность поверхности может привести к образованию пор и, следовательно, потребует дополнительных трудозатрат на их исправление

Особенно это важно при TIG сварке дорогостоящих металов, таких как титан, алюминий и медь

Перед началом процесса поверхность необходимо очистить чистой, сухой и мягкой тканью с применение чистящих и обезжиривающих средств от масел, смазки и грязи. Для титана и его сплавов ткань дополнительно должна быть безворсовой и работать необходимо в нитриловых перчатках, которые устойчивы к маслам и жирам

При выборе очищающего средства обращайте внимание на то, чтобы в его составе отсутствовал хлор т.к. он может привести к проблемам со здоровьем

Также важным является правильное обращение с присадочным материалом. Храните прутки (или куски, отрезанные от бухты с проволокой) чистыми, сухими и закрытыми в контейнере. Для предотвращения окисления необходимо поддерживать влажность и температуру окружающей среды в местах хранения согласно рекомендациям производителя данных сварочных материалов

Правильное хранение основных материалов является немаловажным фактором. Перекрестное загрязнение частичками другого материла лежащего рядом или при проведении зачистки в непосредственной близости к месту ТИГ сварки может вызвать образование дефектов в сварном шве. Для предотвращения загрязнения необходимо использовать предназначенные для данного типа металла специальные абразивные материалы и щетки. Необходимо иметь ввиду, что абразивная пыль титана и магния огнеопасна и может оказать пагубное влияние на свариваемость других металлов. Хранить абразивные материалы для этих металлов необходимо вдали от открытых источников огня и отдельно от других материалов.

В процессе выполнения всех работ, связанных со сваркой нержавейки необходимо применять оборудование и инструмент предназначенный исключительно для этой группы сталей. Нержавеющие стали необходимо предохранять от возможного контакта или загрязнений свинцом, цинком, медью и ее сплавами, а также нелегированными и низколегированными сталям. Более подробную информацию об общих требованиях при сварке нержавейки можно узнать из видео.

На что обратить внимание при выборе мебели?

Инновационные сварочные технологии

Со временем классический метод выполнения сварных работ совершенствовался, опытные специалисты разрабатывали инновационные способы соединения металлических деталей в единую конструкцию: сварка с применением лазерных установок, ультразвука, теплового эффекта и т. п.

Подобные новаторские идеи могут помочь сварщику в работе, облегчив выполнение некоторых задач и ускорив весь процесс сборки металлоконструкций в целом. По этой причине и сегодня в этой области не прекращаются научные разработки и исследования.

Способы сварки металлоконструкций.

Также применение инновационных технологий выполнения сварных работ позволяет сварщику получить ряд преимуществ:

- снизить показатели коробления металла;

- повысить скорость выполнения работы;

- сократить расходы зачистку сварного шва;

- снизить траты на закупку расходных материалов;

- выполнять соединения тонколистового металла.

Особенно интересны, с точки зрения продуктивности, качества полученных швов и экономичности, следующие технологии сварки:

-

Электронно-лучевая сварка применяется при работе с глубокими соединениями – до 20 см, но только при условии определенного соотношения ширины шва и глубины погружения инструмента – 20:1.

Процесс формирования шва осуществляется в вакууме, поэтому использовать такую технологию в быту практически невозможно. Она применяется в сфере узкопрофильных производств. -

Термитная сварка подразумевает нанесение особой смеси на контуры соединения деталей в процессе горения.

Технологию применяют для ответственных конструкций из металла в готовом виде, когда с помощью наплавки металла надо устранить имеющийся дефект в виде трещины или скола. -

Плазменная сварка подразумевает применение ионизированного газа, проходящего сквозь электроды с высокими сварочно-техническими характеристиками и выполняющего функцию дуги.

Технология имеет более широкие возможности применения по сравнению с электронным типом, так как позволяет выполнить сварщику резку и сварку металлической конструкции с любой шириной металла. -

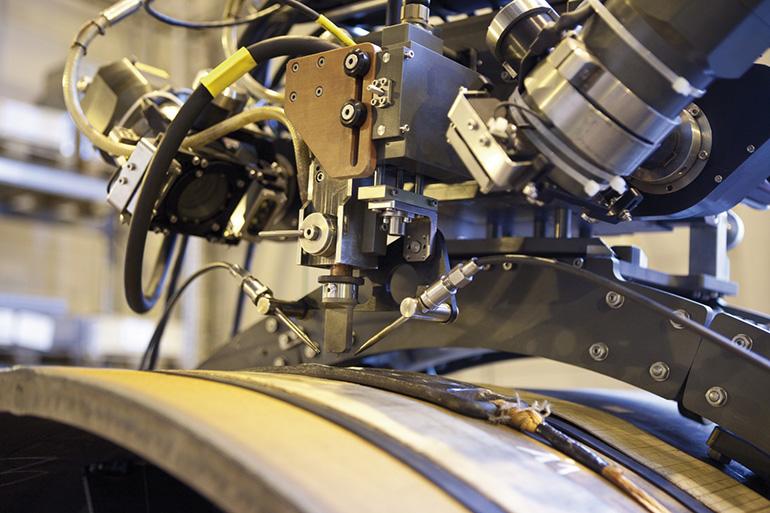

Орбитальная аргонодуговая сварка с помощью вольфрамового электрода применяется для работы со сложными деталями из металла.

Например, для неповоротных стыков труб с диаметром 20-1440 мм. В процессе работы активирующий флюс наносится 1 г/м шва. Это позволяет решить ряд важных технологических задач: уменьшить объем и вес сварной ванны за счет ведения операций пониженным током; благодаря давлению дуги на жидкий металл шов получается качественным в любом пространственном положении; сварку можно автоматизировать без разделки кромки. -

Щадящие технологии сварки в смесях защитных газов Ar+CO2 и Ar+O2+CO2.

При использовании такого метода выполнения сварочных работ можно получить более качественные соединения при сравнении со сваркой в СО2. При этом актуальный объем расходных материалов сократиться на 20 % за счет резкого снижения набрызгивания электродного материала, а переход к свариваемым частям металлоконструкции станет плавным.

Современная наука многогранна и непредсказуема.

Она предоставляет человеку возможности применить на практике достоинства нано-технологий, поэтому ближайшее будущее сварочных операций представляется связанным с совершенствованием схем компьютерного управления сваркой, а также применением новых сварных материалов.

Механический класс

Все виды, о которых говорилось выше, относятся к первому термическому классу. Главным героем в нем выступает тепловая энергия с плавлением. Следующий класс – механический. Главные «механические» слова в данном контексте – давление и пластическая деформация.

В нем также есть стройная классификация сварки:

- Холодная сварка (ковка)

- Сварка трением

- Ультразвуковая

- Взрывом

Иногда механические методы объединяют под названием «сварка давлением», здесь есть логика, но речь идет об одном и том же.

Таблица видов сварки.

Виды сварки трением:

- Сварка трением с перемешиванием.

- Радиальная сварка трением.

- Штифтовая сварка трением.

- Линейная.

- Инерционная.

Рассмотрим эти типы сварки подробнее:

- Сварка трением с перемешиванием – довольно новый способ, в нем необходимо специальное оборудование для сварки трением – инструмент для вращения с двумя элементами – основанием (буртом) и наконечником (пином). Шов формируется с помощью двух процессов выдавливания и перемешивания.

- Радиальная сварка трением применяется в работах с трубами: в ней вращается кольцо между стыками, которое создает трение.

- Штифтовая сварка трением: просверливается отверстие, вводится штифт из того же металла, что детали. Штифт вращается, выделяет тепло, формирует соединение в виде металлических нитей. Великолепная технология сварки трением, когда «нужно заделать дырку».

- Линейный способ. Здесь вращения нет. Детали просто трут друг об друга до выделения тепла, повышения пластичности, затем увеличивают давление, вплоть до необратимого соединения. При этом способе образуется идеальная ровная поверхность, ни в каких других методах такой нет.

- Инерционная сварка. Движение поверхностей происходит за счет массивного вращающегося маховика, который разгоняется специальным двигателем.

Механический класс подразумевает применение давления и механического воздействия, энергии.

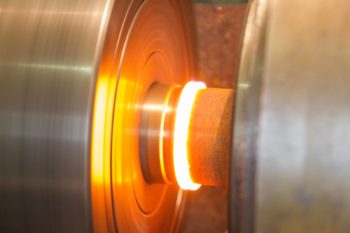

Сварка трением (фрикционная)

Этот способ отличается от остальных – основа его метода состоит в получении повышенных температур при помощи трения металлических заготовок. Одна из деталей вращается, затем заготовки прижимаются друг к другу с постепенным усилением прижима.

Сварка трением

Холодная сварка

Холодная сварка выполняется на пластической деформации, которая разрушает окисную пленку на поверхностях и сближает металлические элементы до образования связи между ними без применения повышенных температур. Этот метод применим к тем металлам, которые обладают хорошими пластическими свойствами: алюминий, серебро, холосто, цинк, никель и тд.

Сварка взрывом

Этот метод не сильно распространен из-за отсутствия точности технологического процесса. Подвижную деталь располагают под углом к основной детали, параллельно, при помощи контролируемого детали соединяются путем совместной пластической деформации.

Ультразвуковая сварка

Соединение и скрепление деталей происходит за счет их сдавливания между собой и воздействия ультразвуковых колебаний. Этот метод применим для точечной и контурной сварки. Ультразвук нагревает изделия и активирует диффузию, затем образуются молекулярные связи и в конце шов кристаллизуется, таким образом возникает прочное соединение.

Какой размер конструкции выбрать

Термомеханический класс

Третий класс с точки зрения физики: здесь используются оба вида воздействия на поверхности: тепло и давление. Представляем виды и способы сварки термомеханическим способом:

Диффузионная. Поверхности сдавливают, затем нагревают в высоком вакууме, добиваясь взаимной диффузии атомов. Эффективен, когда металлы для сварки плохо совмещаются друг с другом или материалы разные по своей природе, например, металл с керамикой. Способ недешевый, применяется в основном в аэрокосмической сфере, других высокотехнологических отраслях.

Разновидности сварки давлением.

Все следующие пункты – виды контактной сварки

- Контактная электрическая. Здесь все просто: перед тем, как надавить, нужно хорошенько разогреть. Поверхности разогревают током в местах соединения, затем сдавливают или осаживают. Отличный высокопроизводительный способ, хорошо поддается автоматизации. Широко применяется в строительстве, машиностроении.

- Шовная контактная – разновидность контактной сварки: шов формируется электродами внахлестку.

- Точечная контактная. Между двумя электродами размещают поверхности. Ток включается после плотного сжимания, в результате чего образуется сварная точка с диаметром, равным диаметру поверхности электрода. Чрезвычайно интересна разновидность – рельефная сварка. Контакт электродов проводят по определенным заранее выступам – рельефам, которые в итоге деформируются, поверхность выравнивается.

- Точечная конденсаторная – «сварка с запасенной энергией в конденсаторах». Отличается малым потреблением мощности, применяется в работе с мелкими деталями и при использовании оптических приборов – часовых механизмов, авиационных приборов и т.д.

Для термомеханического класса характерно комбинирование применения повышенных температур и механических изделий.

Кузнечная сварка

Сварка ковкой, ручная ковка – это одни из самых старинных способов сварки. Металл разогревается до необходимой температуры и дальнейшее его соединение происходит под действие кузнечного молота, либо гидравлическим прессом.

Контактная сварка

При контактной сварке применяется электрический ток, который соединяет металлы. Данный метод предусматривает формирование электрической дуги, которая расплавляет металл. Регулирование мощности тока позволяет обрабатывать более толстые металлы.

Точечная сварка

Самый распространённый вид – это точечная контактная сварка, так как данный метод может применяться и в домашних условиях. Детали зажимаются в электродах или специальных клещах, затем между электродами пускают ток, происходит разогрев металла, электроды сжимают сильнее и происходит «проковка», металл кристаллизуется под давлением.

Рельефная сварка

На металлических заготовка имеются специально подготовленные выпуклости – рельефы, и сварочные поверхности контактируют только в зонах данных рельефов, происходит пластическая деформация этих самых рельефов во всем остальном принцип метода тот же – через детали пропускают ток под усилием сжатия металлов.

Диффузионная сварка

Основа метода – физический процесс диффузии. Как известно, металлы, плотно прижатые друг к другу могут сливаться на молекулярном уровне.

Сварка происходит к защитной среде – вакууме, либо специальных защитных газах. Детали обрабатывают от шероховатостей, промывают ацетоном для обезжиривания, далее происходит нагрев металлов и их сжатие.

При нагреве высокочастотными токами, металл помещается в магнитное поле, в процессе этого в металле индуцируется электродвижущая сила, которая вызывает в нем ток, происходит поверхностный эффект (ток распределяется неравномерно, у поверхности он больше, благодаря этому металл греется быстрее) и эффект близости (энергия более усиленно концентрируется у поверхности за счет распространения влияния собственного переменного магнитного поля и поля других источников).

Ручная сварка

Примеры сварных соединений.

Несмотря на быстрый рост новых автоматизированных способов, ручные методы незаменимы во многих случаях, этот вид сварки давно занимает законное важное место в современных технологиях. Преимущества ручных способов:

Преимущества ручных способов:

- можно варить в труднодоступных местах;

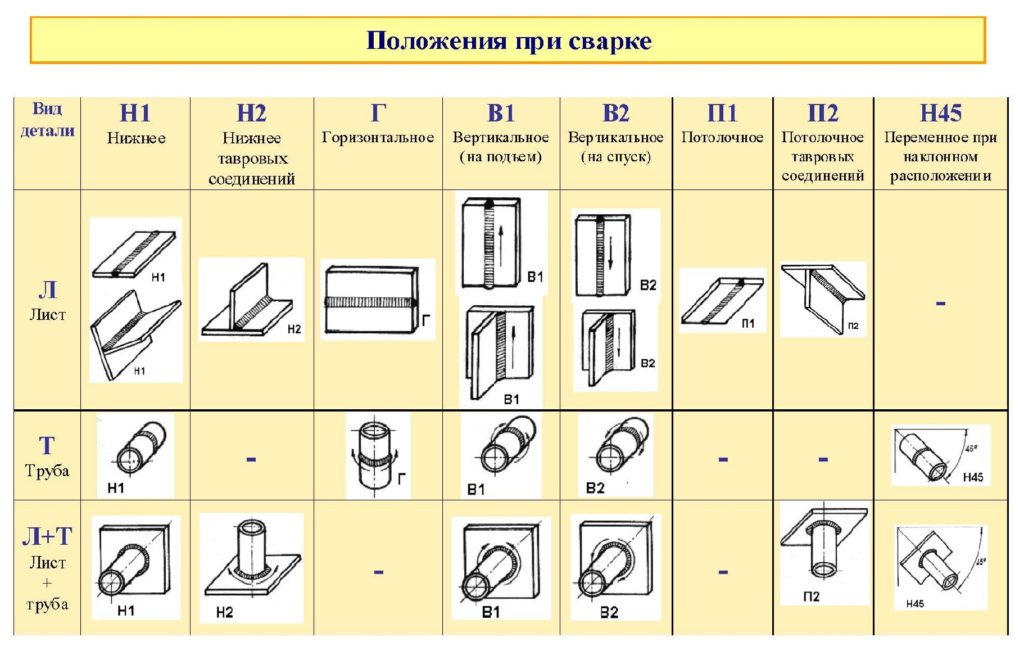

- в разных положениях в пространстве;

- можно быстро переходить от одного материала, которые плавим, к другому;

- выбор электродов на любой вкус для любых видов стали;

- оборудование легко перевозить, просто обслуживать.

К ручным видам относится точечная сварка своими руками, контактная метод, который возможен в домашних условиях в отличие от других контактных способов, применяемых только в промышленности.

Классическая газовая сварка также относится к ручным способам.

Классификация основных видов сварки плавлением

В зависимости от способа передачи тепла методы делятся на газовые и электрические. Последняя технология, в свою очередь, имеет несколько разновидностей.

Плазменная

Для нагрева используется укороченная дуга. Носителем энергии является электрический разряд. Металл разогревается благодаря воздействию ионизирующего газа. Для запуска процесса требуется повышение температуры до +5500 °С. Принцип действия метода основан на расплавлении материала потоком плазмы, вырабатываемой плазмотроном. Дуга окружена газом, который быстро ионизируется. Заряженные частицы формируют направленный поток. Метод применяют для сварки заготовок из:

- вольфрама;

- молибдена;

- никелевых сплавов;

- нержавеющих сталей.

Плазменная сварка может использоваться для соединения и резки металлических листов толщиной до 1 см.

Плазменная сварка.

Газовая

Сварка с плавным нагревом используется для скрепления медных, алюминиевых, чугунных, стальных заготовок. Расстояние между соединяемыми деталями заполняют присадочным материалом, который плавится вместе с краями элементов конструкции. Стык прогревают горелкой, пламя в которой образуется при поджигании смеси кислорода и другого газа:

- водорода;

- пропана;

- бутана;

- ацетилена;

- бензиновых или керосиновых паров.

Газовая сварка.

При газовой сварке не используется электрическая энергия, поэтому работы можно выполнять в любых условиях. Недостатком считается невозможность скрепления толстых деталей.

Дуговая

Нагрев металла осуществляется за счет дуги, возникающей при прохождении тока через детали и электрод. Из расплавленных краев заготовок и присадочного материала формируется сварочная ванна. После остывания жидкого металла образуется сварной шов. Способы дуговой сварки классифицируют по таким характеристикам:

- вид электрода (неплавящийся, плавящийся);

- тип тока (постоянный, переменный, с прямой или обратной полярностью);

- уровень механизации (автоматическая, ручная, полуавтоматическая);

- вид дуги (прямая или косвенная);

- способ защиты рабочей зоны (флюсы, использование покрытых электродов или инертного газа).

Присадочный материал должен быть выполнен из того же металла, что и заготовка. При невозможности определения марки стали приобретают переходные электроды. Их же используют для сварки деталей из разнородных сталей. В качестве неплавящихся электродов применяют угольные, вольфрамовые или графитовые стержни.

Дуговая сварка.

Лазерная

Разогрев кромок происходит под воздействием луча. Лазерная сварка считается самым точным методом формирования сложных конструкций.

Лазерная сварка подходит для работы с драгоценными и цветными металлами, нержавеющей сталью, титаном. К преимуществам метода относятся:

- отсутствие нагрева прилежащих к шву областей, минимизирующее вероятность деформации;

- возможность работы в труднодоступных местах;

- перевод аппарата в режим резки без использования дополнительных модулей;

- возможность работы без газовой среды и флюса.

Лазерная сварка.

Недостатками считают низкий КПД, высокую стоимость оборудования.

Электрошлаковая

Для плавления металла используется энергия, выделяемая при прохождении тока через слой жидкого шлака. Заготовки устанавливают вертикально, с небольшим расстоянием.

Сварочная ванна поддерживается ползунами. Они перемещаются по мере формирования шва. Электрошлаковая технология применяется для соединения габаритных элементов из никелевых, медных и титановых сплавов. Преимуществом считается формирование шва любой толщины за 1 проход.

Электрошлаковая сварка.

Индукционная

Заготовка нагревается под воздействием электромагнитной индукции. Для этого применяют высокочастотные токи, проникающие в металл. Шов формируется за несколько секунд. Длительность нагрева не зависит от толщины заготовок или теплопроводности материала. Такая сварка чаще всего применяется для соединения элементов стальных трубопроводов.

Индукционная сварка.

Электронно-лучевая сварка

Источником высокой температуры становится сфокусированный луч, вырабатываемый специальной пушкой. Процесс ведется в вакуумной камере. Плавлению способствует интенсивная бомбардировка металла движущимися с высокой скоростью электронами. Кинетическая энергия частиц при ударах преобразуется в тепловую. Металл расплавляется, образуется шов. Метод распространен в приборостроении, авиации, космической отрасли.

Электронно-лучевая сварка.

Ссылки

Конструкция автоматического оборудования

Сварочные аппараты состоят из следующих элементов:

- Подающего механизма. При использовании двигателей, работающих от переменного тока, устанавливаются регулируемые редукторы. В остальных случаях применяются нерегулируемые блоки.

- Подающих роликов. Элементы располагаются на выходах редуктора. Ролики предназначены для равномерной подачи расходного материала.

- Токопроводящий мундштук. Устройство помогает направлять проволоку, поддерживать электрический контакт. Мундштук должен минимизировать смещение конца электрода относительно обрабатываемой области заготовки.

- Подвески сварочной головки. Механизм должен обеспечивать возможность перемещения в разных направлениях.

- Тележки, предназначенной для автоматического ведения головки вдоль соединения. На корпусе располагаются проволочная кассета, управляющий блок. Тележка обеспечивает плавный ход головки при разных скоростях сварки.

- Дополнительных компонентов. Сварочные агрегаты могут снабжаться механизмами подачи флюса или защитного газа, устройствами для заключительной обработки шва.

Сварочные аппараты состоят из подающего механизма и роликов.

Автоматы, работающие в среде защитных газов, вместо мундштука оснащаются горелками.

Описание процесса

Во время электросварки металлические части соединяются вместе с помощью медных зажимов. Электричество проходит через соединения, нагревая и соединяя их в точке, где встречаются две металлические части. Поверхность, где металлы замыкаются и соприкасаются, сначала становится горячей, а затем излучается наружу в виде шва.

Распределение тепла регулируется путём обеспечения постоянного движения тока с использованием рычага регулирования. Это гарантирует, что оба металла станут мягкими и одновременно соединятся друг с другом.

Преимущества электрической сварки включают в себя тот факт, что этот метод не тратит лишнее топливо и обеспечивает точность в соединении деталей. Тепло не выходит далеко за точку сварки. Это делает его идеальным для изолированных проводов. Концы каждого провода можно сваривать, оставляя при этом изоляцию.

Хотя сварочные аппараты в теории могут использовать ток силы до 50 000 ампер, на самом деле они существенно безопаснее и работают с другими параметрами тока. Это делает сварочный аппарат неспособным к электрическому удару или шоку человека при использовании электросварки. Сварка может занять от нескольких секунд до десятков минут. Многое зависит от объёма соединяемых металлических конструкций: чем шире площадь соприкосновения, тем больше масштаб работы.

Сложности сваривания цветных металлов

Возникновению затруднений во время работы способствуют особенности материалов:

- При контакте с кислородом металлы быстро окисляются. На поверхностях появляется пленка, нарушающая процесс сварки.

- При нагревании образуются тугоплавкие соединения, заполняющие сварное соединение. Это снижает прочность шва, способствует появлению дефектов.

- Соединение деталей из некоторых сплавов требует применения более мощной дуги. Жидкий металл затвердевает быстро, из-за чего варить нужно оперативно.

- Входящие в состав сплава легкие соединения могут испаряться. Это объясняется разницей в температурах плавления.

- В отличие от черных металлов, цветные способны вступать в реакцию с активными газами.

- Сварка требует ограничения доступа кислорода к рабочей зоне.

Также рекомендуем к прочтению

Способы и технология сварки высокоуглеродистых сталей различных структурных классов.

В чистом виде цветные металлы практически не встречаются. Они входят в состав сплавов.

Значения[править | править код]

IDправить | править код

Java Edition:

| Печь | Пространство имён ID |

|---|---|

| Блок | |

| Блок-сущность |

Bedrock Edition:

| Печь | Пространство имён ID | Числовой ID |

|---|---|---|

| Не светящийся блок | 453 | |

| Светящийся блок | 454 | |

| Блок-сущность | — |

Состояния блокаправить | править код

| Название | Значение | Описание |

|---|---|---|

| facing | Сторона, в которую коптильня направлена лицом.Всегда напротив стороны, в которую смотрит игрок при размещении блока. | |

| lit | Если коптильня светится. |

Пошаговая инструкция по сварке инвертором

В первую очередь для сварки необходимо иметь защитные элементы:

- перчатки из грубой ткани;

- сварочная маска со специальным фильтром защищающая глаза;

- грубая куртка и брюки из материала, который не загорается от искр, появляющиеся в процессе сварочных работ;

- закрытая обувь на толстой подошве.

Положение электрода при сварке.

Прежде чем начать варить сварочным инвертором необходимо соблюсти необходимые мероприятия, направленные на создание безопасных условий труда.

Правильная подготовка рабочего места заключается в:

- обеспечении на столе необходимого свободного места, следует убрать все лишние предметы, но которые могут попасть брызги;

- создании качественного освещения;

- выполнять сварочные работы необходимо стоя на деревянном настиле, защищающем от поражения током.

Затем настраивается ток в зависимости от толщины деталей и выбираются электроды. Последние необходимо подготовить. Если они только были куплены в торговой сети и их качество не вызывает никаких сомнений, то это действие можно пропустить.

После подготовки электродов к изделию подключается клемма массы.

Чтобы получить качественное и надежное соединение метал должен быть подготовлен:

- с кромок изделия полностью удаляется ржавчина;

- с помощью растворителей выполняется очистка от различных загрязнений;

- на последнем этапе кромки проверяются на чистоту, наличие жира, лакокрасочных и других загрязнений недопустимо.

Далее нужно подключить сварочный инвертор. Тренировки лучше проводить на толстом металлическом листе, формируя шов в виде валика. Первое соединение выполняйте на металле, горизонтально лежащем на столе. На нем проведите прямую линию мелом, по которой будет идти шов.

Электрическая схема инвертора.

В процессе тренируясь на таком объекте можно существенно повысить технику сварки.

Процесс сварки начинается с розжига дуги.

Существуют два способа выполнения данного действия:

- чирканье о металл;

- постукивание по металлу.

Выбор метода зависит от предпочтений человека, главное при разжигании не оставлять следов сварки вне зоны соединения.

После зажигания дуги от контакта с металлом зажигается дуга, сварщик отводит электрод от поверхности детали на небольшое расстояние, соответствующие длине дуги и начинает сварку.

В результате в месте соединения двух металлических деталей формируется сварочный шов. Он будет покрыт окалиной – накипью на поверхности. Ее необходимо удалить. Сделать это очень просто путем постукивания небольшим молоточком по шву.