Оборудование для производства пеллетов из опилок

Содержание:

- Оборудование для изготовления пеллетов

- Формы, габариты и стандарты

- Технологическая схема производства

- Древесные пеллеты

- Некоторые минусы

- Как организовать изготовление пеллет своими руками

- 2 Свойства пеллет

- Как производят гранулы пеллеты из древесины

- 4 Требования к сырью

- Самодельные грануляторы

- Из чего и как делают пеллеты

- Оборудование и порядок производства

- Доходы и рентабельность

Оборудование для изготовления пеллетов

Главную роль в технологическом процессе играет станок для производства пеллет, он же и самый сложный в изготовлении. Полностью сделать гранулятор своими руками не выйдет, поскольку для изготовления матрицы и катков нужны металлообрабатывающие станки – токарный, фрезерный, сверлильный и шлифовальный. Так что есть 2 варианта: купить готовую пару матрица – катки или заказать ее у мастеров.

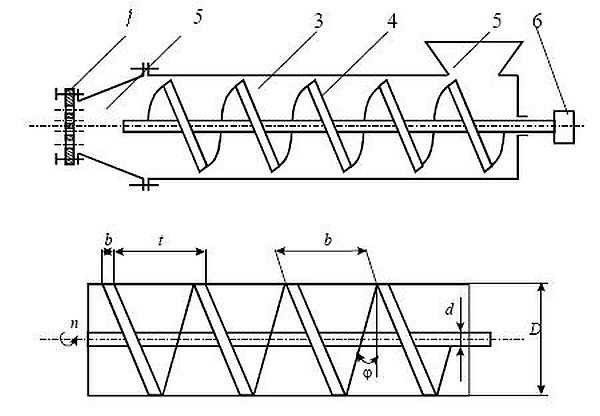

Матричную пару на пресс для пеллет следует изготавливать из высокоуглеродистой стали Ст45 или Ст50, а еще лучше легированной марганцем ХВГ либо 65Г. Причем после обработки детали обязательно должны пройти процесс закалки, с тем чтобы достигнуть твердости 58—60 единиц. Чтобы сделать матрицу на гранулятор, надо выдержать все размеры, указанные на схеме:

На вал для катков можно использовать сталь попроще – Ст3, 10 или 20, причем закаливать его не нужно. А вот рабочие части валков надо сделать из указанных выше марок с последующей закалкой, после чего насадить их на вал через подшипники, как это изображено ниже на фото.

Теперь о том, из чего можно собрать корпус и привод для гранулятора самодельных пеллет. Матричную пару надо поместить внутрь цилиндрического корпуса, который делают из листового металла либо трубы внутренним диаметром 200 мм. В отверстие матрицы вставляется вал привода и фиксируется шпонкой, а ниже нужно сделать площадку для готовых пеллет. Схема сборки пеллетного гранулятора подробно показана на видео:

Watch this video on YouTube

Для вращения вала необходимо взять электродвигатель мощностью не менее 5 кВт, а привод можно собрать из старого автомобильного редуктора от Волги или Москвича с частью заднего моста. С той стороны, где к редуктору должен присоединяться карданный вал, ставится шкив, вращаемый ременной передачей от электродвигателя. Оба агрегата крепятся к одной раме, как об этом рассказано на видео:

Watch this video on YouTube

Примечание. В данной конструкции пресса для изготовления пеллет своими руками вал вращает матрицу, а катки остаются неподвижными. Шкивы надо подобрать так, чтобы скорость ее вращения составляла не более 250 об/мин.

Самодельная дробилка

Хорошо, когда есть возможность получать для прессования пеллет хорошие мелкие отходы древесины с какого-нибудь производства. Если же в этих отходах есть мелкие ветки или горбыли, то для их измельчения понадобится дополнительное оборудование – дробилка. Самодельных конструкций существует немало, но большинство из них рубят дерево на слишком крупные щепки, из которых невозможно изготавливать пеллеты в домашних условиях.

Вашему вниманию предлагается простая дробилка древесных отходов, сделанная из 3 десятков дисковых пил для циркулярного станка, имеющих твердосплавные напайки. Крепятся все пилы на одном валу таким образом, чтобы между зубьями каждой последующей немного смещались относительно предыдущей. На тот же вал ставится шкив и 2 подшипника по краям, после чего вся конструкция закрепляется на раме из уголков или труб.

Как вы понимаете, производительность агрегата невысокая, зато такая дробилка древесных отходов позволит получать опилки, пригодные к производству пеллет. Если у вас в хозяйстве имеется циркулярная пила, то измельчитель можно приспособить на ее станину, как это сделано на фото:

Сушилка для опилок

Чтобы древесные пеллеты, сделанные своими руками, не рассыпались на выходе из матрицы гранулятора, надо обеспечить минимальную влажность сырья. В промышленности это происходит в различных сушильных камерах. В домашних же условиях мастера-умельцы приспособились собирать сушилки для опилок барабанного типа, так как их конструкция наиболее простая, что и показано на схеме:

Несколько железных бочек, сваренных одна с другой, устанавливаются на раме с небольшим наклоном в одну сторону. Изнутри к стенкам бочек приваривают лопасти для перемешивания сырья. С одной стороны внутрь такого импровизированного барабана подают горячий воздух газовой или электрической тепловой пушкой. Вращение барабана производится электродвигателем через редуктор или понижающую ременную передачу.

Для справки. Когда делают пеллеты из свежих отходов деревообработки, то самые большие энергозатраты приходятся именно на процесс высушивания. Для домашнего производства они могут оказаться слишком большими, сводя на нет всю выгоду от этой затеи.

Формы, габариты и стандарты

Единых стандартов для производства этого вида топлива нет. Каждая из стран-производителей использует свои. Если говорить обобщенно, то пеллеты могут быть от 5 до 10мм диаметром и длиной от 6 до 75 мм. Если вы собираетесь ориентировать свой бизнес на импорт, необходимо ознакомиться со стандартами конкретной страны и закупить оборудование, которое в состоянии выдавать продукцию соответствующих размеров и характеристик.

Бизнес на пеллетах — перспективен не только для реализации на внутреннем рынке, но и на внешнем

Бизнес на пеллетах — перспективен не только для реализации на внутреннем рынке, но и на внешнем

Стандартизуют не только размеры, но и зольность продукта. Этот норматив также имеет определенный разброс параметров. Так, например, в США пеллеты высшего класса должны иметь зольность не более 1%, в большинстве стран Европы – не более 1.5%. Класс «стандарт» ограничен зольностью 3%. Больший показатель не допускается и не используется: договор на поставку пеллет зольностью выше 3% заключить в Европе нереально. Разве что их применяют как наполнитель для кошачьих туалетов.

Пеллеты отличаются по составу и включают в свой состав как чистую древесину, так и древесину с корой или с шелухой подсолнечника. При повышении содержания примесей возрастает также и процент зольности такого топлива. Потому вопросу качества закупаемого сырья нужно уделять большое значение – от него зависит насколько востребована будет продукция предприятия.

Технологическая схема производства

Для того чтобы изготовить топливные гранулы, отвечающие всем требуемым характеристикам, необходимо не только использовать для этих целей качественное сырье и специальное оборудование для производства пеллет, но и строго придерживаться технологии.

Технологическая схема производства топливных пеллет

Процесс изготовления пеллет состоит из нескольких этапов.

- Сначала проводят очистку древесного сырья от посторонних примесей и его первичное дробление. В результате такого процесса, для осуществления которого применяются обычные дробилки, древесное сырье разделяется на достаточно крупные фракции.

- Затем следует сушка, в процессе которой влажность древесного сырья доводится до значения, не превышающего 12–14 %. Для сушки сырья используются установки барабанного или аэрационного типа.

- После сушки древесное сырье подвергают более тонкому измельчению, для чего преимущественно используются дробилки молоткового типа. На выходе из таких установок получают мелкие опилки или даже рассыпчатую древесную массу, доведенную до состояния муки, из которой производятся самые качественные топливные гранулы.

- Если после повторного измельчения влажность полученной древесной массы не доходит до требуемого минимального значения (10–12 %), данный параметр искусственно увеличивают, используя для этих целей пар или обычную воду.

- После того как параметры сырья для производства топливных гранул доведены до требуемых значений, его подают на прессовальную установку – пеллетайзер. В таких установках, которые могут отличаться друг от друга конструктивным исполнением, сыпучая масса продавливается через отверстия матрицы, в результате чего формируются плотные цилиндрические гранулы определенного диаметра. Оказание значительного давления на рассыпчатую древесную массу способствует ее самопроизвольному нагреванию. При этом из нее выделяется природный компонент – лигнин, обладающий хорошими связующими свойствами. Именно данный компонент и обеспечивает формирование из отдельных частичек рассыпчатого древесного сырья плотного брикета с устойчивой внутренней структурой.

- Матрицы, в рабочих полостях которых рассыпчатое древесное сырье преобразуется в плотный топливный брикет, могут быть цилиндрическими или плоскими. Установки первого типа, как правило, выпускаются в стационарном исполнении, и используются преимущественно для оснащения промышленных предприятий. В их конструкции присутствует специальное отрезное устройство, позволяющее производить пеллеты приблизительно одинаковой длины. Матричные установки плоского типа, в оснащении которых может использоваться один или несколько катков, отличаются компактными габаритами. Именно такое оборудование чаще всего используется для того, чтобы организовать производство пеллет в домашних условиях или в условиях небольшого предприятия.

- Готовые пеллеты, температура которых в результате их самопроизвольного нагрева в процессе прессования может составлять от 65 до 90°, охлаждают, при необходимости подсушивают, а затем упаковывают и отправляют потребителям или на склад.

Этапы производства пеллет во всех подробностях демонстрируют соответствующие видео, которые несложно найти в интернете.

Древесные пеллеты

Чаще всего такие гранулы называют «пеллетами из опилок» но на самом деле их получают из разного вида отходов.

-

Стружка, опил, полученные при распиловке и обработке сырого и просушенного лесоматериала

-

Щепа – один из самых распространенных отходов

-

Горбыль, баланс древесины – крупные древесные отходы, распиленные или цельные стволы, которые по каким-то причинам забракованы для использования по основному назначению (имеют деффекты, не подходят по диаметру итд).

-

Некондиционные деревянные изделия: новые или утилизируемые.

Идеальным сырьем для получения высококачественных пеллет считаются сухие опил и стружка. В них обычно отсутствуют включения коры а также частицы грунта, которые при сгорании образуют шлак. Именно поэтому производство пеллет из опилок так популярно.

Качество щепы, как сырья для пеллет, зависит от того, из какой древесины ее получают — обычной или окоренной, а также от особенностей ее хранения. Чем меньше коры и посторонних включений попадает в пеллеты, тем ниже их зольность, а следовательно, выше качество.

То же можно сказать о переработке горбыля и баланса.

Некондиционные деревянные изделия по идее должны обеспечить высокое качество пеллет, ведь это чистая, окоренная древесина без примесей

Однако, стоит обратить внимание на то, какие материалы используются при изготовлении изделия. Различные лаки, средства для обработки, клей могут повлиять на экологичность подобного материала.

Гранулирование разных пород древесины

Разные породы древесины как сырье для пеллет различаются по простоте гранулирования.

Во-первых, более крепкие гранулы получаются из пород древесины с более высоким содержанием природного лигнина. Хвойные породы по этому параметру заметно опережают лиственные: разные хвойные сорта содержат 23-38% лигнина, а разброс у лиственных пород 14-25%. Если лигнина в сырье мало, то увеличивается количество отсева после гранулирования.

Во-вторых, породы дерева имеют различную твердость. Более твердая древесина сложнее прессуется в гранулы, создает более высокие нагрузки на оборудование, особенно на расходные детали – матрицу, пресс-вальцы. Хвойные породы являются более мягкими и податливыми для прессования, в то время как лиственные породы всегда тверже. Однако, теплота сгорания у лиственных пеллет выше, поэтому кубометр пеллет из бука или дуба будет весить больше такого же объема гранул из сосны, и отдаст больше тепла.

При этом, как показывает практика, можно успешно перемешивать опилки разных пород и гранулировать. Такой смешанный материал для топливных гранул не снижает качество конечного продукта: если смешивать породы в нужных соотношениях, то можно добиться соответствия пеллет сертификатам ENplus А1 или А2 – пригодные для отопления частных домов. Добавление лиственных пород, например бука и дуба, повышают энергетическую ценность пеллета. Другое дело, что у некоторых лиственных пород древесина имеет темный оттенок, и микс-пеллеты из разных пород древесины получаются кофейными, серыми или темными. У частных потребителей пеллет порой существует предубеждение против гранул любого цвета кроме светло-бежевого, поэтому они могут забраковать темные дубовые пеллеты по одному их виду, несмотря на наличие сертификатов высокого качества. Предубеждения настолько сильны, что некоторые немецкие исследователи создают топливо из смеси пород с добавлением к хвойной древесине примерно 20% дуба или бука, при этом итоговый продукт сохраняет привлекательный светлый цвет.

Некоторые минусы

Как организовать изготовление пеллет своими руками

Достаточно высокая стоимость топливных гранул делает вопрос о том, как сделать пеллеты самостоятельно, очень актуальным для собственников частных домов и дач, желающих использовать данный вид топлива. Следует сразу сказать, что сделать самодельный гранулятор для изготовления пеллет можно. Однако прежде чем приступать к реализации такого проекта, необходимо очень взвешенно оценить свои возможности. Изготовление подобного оборудования, в процессе функционирования которого создаются значительные нагрузки, требует не только достаточно серьезной технической подготовки и наличия соответствующих навыков, но и применения токарного, фрезерного, сварочного оборудования, а также слесарных инструментов. Все это предполагает наличие высокой квалификации и достаточного опыта осуществления работ подобного характера.

Устройство самодельного гранулятора

Важнейшим условием целесообразности самостоятельного изготовления топливных пеллет является наличие доступного по стоимости сырья, которое должно соответствовать определенным требованиям по своим качественным характеристикам. Если приобретать для самостоятельного изготовления пеллет сырье, которое придется подвергать предварительной обработке, стоимость готовой продукции может оказаться такой, что ее просто невыгодно будет использовать для отопления жилья.

При изготовлении пеллет своими руками также следует учитывать тот факт, что для производства подходит не любое древесное сырье. Оптимальными в плане получения качественных топливных гранул, которые отличаются плотной и устойчивой структурой, являются отходы древесины хвойных пород.

Чертеж корпуса и привода матрицы

Что потребуется

Для того чтобы сделать пеллеты в домашних условиях, как уже говорилось выше, потребуется станок для производства таких топливных гранул. Рассмотрим основные элементы его конструкции.

Плоская матрица круглой формы

Ее можно приобрести в готовом виде или изготовить самостоятельно, используя для этих целей лист металла. Толщина такого листа должна составлять не менее 20 мм. Отверстия в матрице, в которых будут формироваться топливные гранулы, должны иметь коническую форму. Приобретая или изготавливая самостоятельно матрицу для станка по производству топливных пеллет, следует иметь в виду: чем больше будет диаметр такого конструктивного элемента, тем выше будет производительность оборудования.

От диаметра отверстий в матрице зависит размер гранул

Принцип действия гранулятора с плоской матрицей

Мощные катки с зубчатыми рабочими поверхностями

Данные элементы, взаимодействуя с поверхностью матрицы, продавливают через ее отверстия сыпучую древесную массу, формируя плотные гранулы. Такие катки, насаженные на горизонтальный вал через подшипники качения, приводятся в действие вращающимся вертикальным валом. Степень прижима зубчатых катков к поверхности матрицы регулируется при помощи винтового механизма.

Зубчатые катки и матрица

Корпус устройства

Он изготавливается из трубы соответствующего диаметра или из свернутого в цилиндр металлического листа. Внутренний диаметр корпуса должен обеспечивать свободное вращение устанавливаемой в него матрицы.

Матрица с роликами внутри корпуса

Электродвигатель

Вал электрического двигателя соединяется с вертикальным штоком, приводящим во вращение матрицу.

Клиноременная передача

Мощная несущая рама

Для изготовления рамы обычно используется профильный прокат.

Самодельная установка для изготовления топливных гранул

2 Свойства пеллет

Поскольку пеллеты являются продуктом лесопереработки, они обладают теми же потребительскими качествами, что и дрова — это экологически чистое топливо из возобновляемых ресурсов с невысокой стоимостью. К безусловным преимуществам гранул в сравнении с древесиной можно отнести:

- 1. Чистота сгорания. Древесина выделяет большее количество несгоревших частиц.

- 2. Эффективность. В пересчёте на массу гранулы дают при сгорании значительно больше тепла, чем дрова.

- 3. Удобство в транспортировке. Благодаря высокой плотности и сыпучести топлива оно требует меньше транспортных объёмов и легко стандартизируется в фасовке.

- 4. Пригодность для автоматизации. Это касается как подачи топлива в печь, так и своевременного начала и прерывания процесса. Большинство современных пеллетных печей — полностью программируемые системы, в которых сжигание полностью контролируется в соответствии с заданными параметрами.

Например, разрушение гранул может привести к взрывам пыли при обработке и транспортировке большого количества топлива из биомассы.

Содержание мелких частиц в объёме гранул связано их механической прочностью, которая, в свою очередь, зависит от множества факторов. Поэтому производители должны придерживаться строгих спецификаций в отношении таких важных характеристик, как прочность и содержание мелких частиц, теплотворная способность и зольность. Отклонения этих параметров могут влиять на качество выбросов при сжигании и долговечность сжигающих установок.

https://youtube.com/watch?v=P1WkqM98H4w

Как производят гранулы пеллеты из древесины

Для производства пеллет берут самую недорогую древесину, которую невозможно использовать больше ни в каких целях. Это обрезки, щепа, опилки. Эти отходы сортируют, очищают от примесей, отсеивают песок и т.п. Далее, мощный магнит, используемый на сортировочной ленте, притягивает железо (например, гвозди). После удаления посторонних предметов древесные отходы отправляются в молотковую дробилку, где их измельчают до фрагментов размером в 4 мм. Это этап называется предварительным измельчением. Необходим он для равномерного просушивания сырья на следующем этапе.

Пеллеты делают и отходов деревообрабатывающей промышленности и агрокомплекса

Полученные опилки высушивают в специальном бункере до требуемой влажности (8–12%). После чего их отправляют на повторное измельчение. В результате получаются мелкие фрагменты древесины, которые после доведения до идеальной влажности (10%) отправляют в пресс-гранулятор. Здесь под воздействием давления (в некоторых прессах высокой температуры) древесные опилки превращаются в гранулы. Для этого состав пропускают через матрицу, в которой вырезаны круглые отверстия. Конструкция пресса — гранулятора напоминает обычную мясорубку: тесто продавливается через отверстия, и получаются гранулы. В охладительной колонке их остужают. Так получается конечный продукт — топливные пеллеты.

4 Требования к сырью

Практически любой вид биомассы можно рассматривать как потенциальное сырьё для изготовления топливных гранул. Однако большинство установок для производства пеллет, работающих по всему миру, используют древесные отходы (опилки, стружка, щепа). Подобная биомасса состоит из пяти основных компонентов:

- целлюлоза;

- гемицеллюлоза;

- лигнин;

- смолы;

- минералы.

Наиболее важный компонент для гранулирования — лигнин. Его можно рассматривать как природный связывающий агент, который удерживает древесные частицы вместе после придания топливному элементу необходимой формы. Чем больше в сырье лигнина, тем прочнее пеллеты. Для переработки используют древесину как хвойных, так и лиственных пород. Как правило, эти два вида сырья отличаются по теплотворной способности, зольности и содержанию лигнина.

Производство качественных гранул из только одного вида древесины затруднительно, поэтому чаще используют различные смеси из пород. Обычно хвойные составляют приблизительно 70% от общего количества сырья из-за высокого содержания лигнина, которого немного в твёрдых лиственных породах, но зато они обладают большой теплотворной способностью.

Самодельные грануляторы

Хоть оборудования для производства пеллет требуется много, основное устройство — гранулятор. С его помощью из сырья формируются пеллеты. Есть несколько моделей грануляторов:

- Шнековые. По строению похожи на бытовую мясорубку. Тот же шнековый вал и матрица — решетка, через которую продавливается сырье. Их можно использовать для мягкого сырья, например, соломы. Древесину, даже хорошо измельченную, он «не тянет» — не хватает усилия. В принципе, при достаточной прочности деталей, можно поставить более мощный мотор.

Принципиальная схема шнекового экструдера (гранулятора)

Устройство основного узла гранулятора с плоской матрицей

Устройство гранулятора с цилиндрической матрицей

Самый простой по строению шнековый экструдер. Его часто делают для прессовки комбикормов, но можно использовать и для изготовления топливных гранул из мягкого сырья. Если вам необходимо сделать оборудование для производства пеллет, это — самый простой вариант. При условии, что вы умеете обращаться с токарным станком и сварочным аппаратом.

Самодельный шнековый гранулятор

Как и в любом оборудовании подобного типа у шнекового гранулятора есть матрица. В данном случае она похожа на сетку мясорубки, только сделана из пластины намного более толстой. Второй важный узел — шнековый вал. Все эти детали можно сделать своими руками. Как — описывать словами бесполезно, смотрите в видео.

Изготовление матрицы под готовый шнек.

Шнек и матрицу «упаковывают» в корпус или гильзу. Как ее сделать, смотрим в следующем видео.

После сборки основного узла надо установить мотор с редуктором, бункер, в который будет подаваться измельченная солома. Можно запускать.

Как сделать гранулятор с плоской матрицей

Сначала надо разобраться с тем, как он устроен. Все отлично продемонстрировано в видео.

Устройство пеллетайзера с плоской матрицей

В следующем ролике довольно подробные пояснения по процессу изготовления матрицы и роликов.

Стоимость традиционных энергоносителей повышается, и все чаще владельцы частных домов решают использовать для отопления различные виды биомассы. Один из таких видов топлива — пеллетное. Оно представляет собой прессованные гранулы, а в качестве материалов можно использовать мелкие древесные опилки, торф, солому и т.д. Так как производство этого вида топлива в странах СНГ развито слабо, многие люди решают делать пеллеты своими руками.

Из чего и как делают пеллеты

Изготовление прессованных брусков проходит без химических добавок, что делает производство пеллет из опилок экологически чистым. Это такие же дрова, но спрессованные в компактный размер в виде гранул для транспортировки и отопления.

Благодаря такой предварительной переработке опилок гранулы отдают намного больше тепла, чем обычные дрова. В процессе прессования и при температурной обработке горючесть пеллетов возрастает в несколько раз.

Для склеивания компонентов используется лигнин — природный компонент древесины. Он под воздействием определенной температуры соединяет составляющие пеллетов.

Оборудование и порядок производства

Чтобы понять, какой пеллетный станок и оборудование требуются для производства, необходимо представлять технологический процесс. Если говорить простым языком, то пеллеты изготавливают из отходов, которые сначала измельчают и сушат, а затем дробят и прессуют до состояния одинаковых по размеру древесных гранул.

Изготовление пеллет проходит следующие этапы:

Первичное измельчение сырья. Отходы сельского хозяйства или деревообрабатывающей промышленности измельчают на одинаковые по размеру фрагменты (примерно 25х25х2 мм)

Важно, чтобы в измельчитель не попал грунт, песок и камни.

Сушка. Сырьё доводят до влажности не более 12%, желательно до 8%.

Повторное дробление

С помощью молотковых мельниц частицы дробят до размера 4 мм.

Проверка влажности. На этом этапе влажность гранул должна находиться на уровне 10%. Если он опустился ниже, проводится дополнительное увлажнение водой или паром. Для твёрдой древесины вроде дуба используется пар, для мягкой достаточно древесины.

Прессование.

Охлаждение. Под прессом гранулы разогреваются, поэтому их необходимо остужать. Во время охлаждения из пеллетов удалится лишняя жидкость, а качество повысится.

Гранулы просеивают.

Пеллеты готовы к фасовке и упаковке. Их хранят в бункерах и мешках разного объёма, обычно 20-25 кг.

Для производства пеллет требуется специальное оборудование

Список оборудования

Полноценная линия оборудования, включающая станок для пеллетов, обойдётся не менее чем в 1,5 миллиона рублей.

Линия оборудования для производства пеллетов:

- Измельчитель древесины или щепорез. От 250 тысяч рублей.

- Сушилка. От 450 тысяч.

- Гранулятор. От 65 тысяч.

- Охладитель. От 300 тысяч.

Таким образом, список необходимого оборудования прочно связан со стадиями технологического процесса. Для каждого этапа — отдельный станок. Фасовка и упаковка часто производятся вручную, без специальной техники. Это допустимо, если объёмы производства небольшие. На более крупном производстве ручной труд будет замедлять работу, поэтому не желателен. Для фасовки и упаковки в таком случае необходимо приобрести отдельную линию оборудования.

Как изготовить станок для пеллетов своими руками

Некоторые мастера делают станок для пеллетов своими руками. Преимущества такого варианта в экономии денег, а также в возможности изготовить станок нужной мощности. Однако есть и минусы: изготовление доступно только людям, обладающим навыками слесаря, электро- и газосварщика, токаря.

Для изготовления потребуются:

- Сварочный аппарат.

- Токарный станок.

- Сверлильный станок.

- Свёрла диаметров 6-8 мм.

- Резак.

- Листы металла толщиной от 4 см.

- Металлом.

- Металлическая труба толщиной от 3 мм, диаметром от 50 см (подойдут старые дымоходы).

- Электродвигатель.

- Подшипники.

- Шкивы.

- Мощное подключение к электричеству не менее 380 Вольт.

Видеоинструкцию по сборке такого станка смотрите в конце материала.

Самостоятельное изготовление станка поможет существенно сэкономить. Готовый гранулятор стоит не менее 65 тысяч. Но чтобы собрать готовый станок, нужно иметь навыки сразу нескольких рабочих профессий. Причём владеть ими необходимо на высоком уровне, иначе станок получится непроизводительным.

Пеллеты производят с помощью гранулятора, который измельчает сырье до однородных гранул

Стоимость и где купить станок для пеллет

Решение купить станок для производства пеллетов из опилок более оптимально для большинства предпринимателей, чем самостоятельная сборка станка. В интернете есть выгодные предложения, которые обеспечат производителя не только гранулятором, но и полноценной линией оборудования.

Например, популярное решение — линия «Скарабей» от тульского завода «Техприбор». Нужные станки смонтированы на одной раме. Подходит для производства пеллет из влажного сырья, работает по принципу «Всё включено». Стоит 3 миллиона рублей.

Если такая цена слишком высока для предпринимателя, можно найти другие решения. Необходимое оборудование производят в Китае. Оно стоит дешевле, но в большинстве случаев уступает по качеству и сроку службы. То же самое относится к подержанной технике. С одной стороны, её стоимость будет ниже и сэкономит деньги в бюджете производителя пеллет, с другой — в любой момент может выйти из строя и сорвать рабочий процесс.

Доходы и рентабельность

При работе в две смены с использованием линии производительностью 500 кг/ч за день можно изготовить 8 тонн готовой продукции. Оптовая цена на пеллеты первой категории при реализации небольшими партиями составляет 5800–6500 рублей за тонну: на основании этих данных определяется ежемесячный доход предприятия:

Расчет прибыли

| Длительность смены, часов | 8 |

| Количество смен в день | 2 |

| Рабочий месяц, дней | 22 |

| Рабочий месяц, часов | 352 |

| Мощность линии, кг/ч | 500 |

| Объем продукции за месяц, т | 176 |

| Оптовая цена, руб./т | 6500 |

| Ежемесячный доход, руб. | 1144000 |

Таким образом, бизнес по производству топливных пеллет может приносить предпринимателю до 1,14 млн. рублей ежемесячно

При вычислении рентабельности и срока окупаемости необходимо также принять во внимание величину первоначальных капиталовложений и текущих расходов:

Экономические показатели

| Доходы в месяц, руб. | 1144000 |

| Расходы в месяц, руб. | 756466 |

| Валовая прибыль, руб. | 387534 |

| Налог УСН 15%, руб. | 58130 |

| Чистая прибыль, руб. | 329404 |

| Рентабельность, % | 43,5 |

| Капиталовложения, руб. | 3856100 |

| Срок окупаемости, мес. | 11,7 |