Этапы подготовки сырья и производства деревобетона-арболита

Содержание:

- Как правильно сваривать металл

- Что представляет собой инвертор

- Создание материалов как бизнес

- Какую систему налогообложения выбрать для бизнеса по производству арболита

- О материале

- Другое оборудование для формирования блоков

- Товарный ассортимент увеличивает прибыль

- Бизнес-план по производству арболита

- Технология изготовления арболитовых блоков + Видео как делают

- Оборудование для производства арболитовых блоков

- Полезное видео

- Что представляет собой материал

- Организация бизнеса

- Технология изготовления

Как правильно сваривать металл

Итак, все готово и можно постигать технику электросварки для начинающих. Курс обучения лучше всего начать со сваривания двух отрезков металла или трубы толщиной около 5 мм. В первую очередь необходимо зачистить место сваривания от ржавчины и грязи при помощи обычной щетки по металлу. Если этого не сделать, то будет трудно зажечь электрод, да и соединение будет с дефектами.

Работа по свариванию начинается с розжига дуги, для этого необходимо постучать концом электрода по металлу или чиркнуть, как спичкой. С первого раза, скорее всего, не получится, но здесь тот случай, когда необходимо пробовать, а не смотреть. После розжига дуги электрод необходимо проводить вдоль линии шва на расстоянии около 2 мм, при этом «выписывая» фигуры, как бы сшивая свариваемые детали. Благодаря этому шов становится прочнее и шире.

Теперь по поводу длины дуги, 2 мм это оптимальное расстояние в большинстве случаев, при большем расстоянии дуга не стабильна, место сварки не прогревается в достаточной мере и соединение получается очень слабое. Если выдерживать слишком маленькое расстояние, шов получается очень выпуклым, площадь сварки недостаточная, как следствие — непрочное соединение. В зависимости от условий и предпочтений сварщика, есть три метода ведения электрода вдоль шва:

- Ведение перпендикулярно свариваемым деталям позволяет получить красивую и симметричную ванну, но крайне неудобно для реализации. Также очень быстро устает рука. Чаще всего применяют при сварке в труднодоступных местах.

- Ведение под углом назад. Такой метод позволяет иметь максимальный контроль над сварочной ванной, но применим только для нижних швов.

- Ведение под углом вперед. Позволяет достигать большей глубины прогрева свариваемых деталей. Наиболее распространённый и универсальный способ сварки.

После сваривания деталей легким постукиванием молотком следует отделить шлак и проконтролировать полученный шов. Не стоит ожидать, что все получится уже с первого раза. Чтобы начать более или менее правильно варить, добиваться желаемого результата и чувствовать процесс сварки, нужно выварить не один десяток килограмм электродов.

Originally posted 2018-04-06 09:21:58.

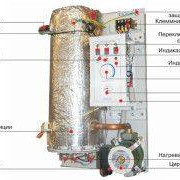

Что представляет собой инвертор

Сейчас есть широкий ассортимент инверторных сварочных аппаратов, которые гораздо менее требовательны к электросети, обладают малым весом и компактными размерами. К тому же они отличаются довольно демократичной ценой. Но купить — это только полдела, главное, научиться самостоятельно варить. Аппарат инверторной сварки производит двухэтапное преобразование обычного переменного тока электросети.

Сначала преобразование в ток с высокочастотными характеристиками, а после — в постоянный ток, при этом коэффициент полезного действия (КПД) достигает около 90%. Практически все инверторные аппараты предназначены для бытового применения и рассчитаны на напряжение в 220 В. Ими лучше всего варить электродами диаметром от 2 мм до 4 мм. Немаловажным плюсом такой дуговой сварки для начинающих является сравнительная простота розжига и удержания дуги.

Создание материалов как бизнес

Основы

Перспективность этой отрасли обеспечивается двумя главными факторами: возрастание объемов индивидуального строительства и смена строительных материалов, особенно теплоизоляционных. Сегодняшние требования по утеплению зданий не могут быть удовлетворены обычным бетоном или кирпичом, а деревобетон отличается прекрасными теплоизоляционными свойствами.

- Самая простая технологическая линия состоит, по сути, из одного мини-станка по изготовлению щепы, бетономешалки и склада для готовой продукции. Для ее обслуживания потребуется помещение площадью в 100 кв. м и 3 рабочих. Производительность, конечно, невелика: 6,7 куб. м. Цена линии по производству арболита то есть всего «производства» – в пределах 45–75 тыс. р.

- Более дорогостоящая и эффективная линия включает конвейеры, бункеры, дозаторы, и, конечно, вибропресс или вибростол. Как правило, на этой же линии можно изготовлять опилкобетон и комбинированные блоки. Цена оборудования заметно выше, например: комплексная линия СГС-Л4 обойдется в 325 тыс. р.

Важным вопросом является расположение производства поближе к сырьевым источникам – древесной щепе и опилкам. Это существенно сокращает расходы на транспортировку и позволяет обходиться без обширного склада.

Бизнес-план

Бизнес-план на производство арболита состоит из нескольких статей:

- приобретение оборудование, например, той же линии СГС-Л4 – 325 тыс. р.;

- монтаж и наладка техники – 35–38 тыс. р.;

- для работы на таком участке потребуется бригада из пяти человек, расходы на зарплату зависят от региона;

- запас сырья – не менее чем на месяц. В среднем это составит 500–600 тыс. р.

Итого, затраты на организацию производства составят около 1 млн. р.

- Стоимость арболитового блока конструкционного по Москве и Московской области составляет 3000–4300 р. за куб м, производительность описанной линии -– 400 куб м. в месяц.

- Даже при половинной мощности, учитывая, что начинающему предпринимателю еще нужно найти постоянный рынок сбыта, за год линия произведет продукции на 7,8– 10,3 млн. руб.

Производство арболита – несложный с технологической точки зрения процесс. Наибольшую трудность здесь представляет собой подготовка сырья. А учитывая растущий спрос на строительные материалы с высокими теплоизоляционными показателями, производство арболита становится выгодным делом. Создать свой небольшой автоматизированный завод по производству арболита возможно даже с относительно небольшими затратами.

Какую систему налогообложения выбрать для бизнеса по производству арболита

О материале

Арболитовый блок — крупноразмерный кладочный камень, используемый при строительстве в качестве стенового материала и теплоизоляционного материала. Основные компоненты арбоблока — вяжущее, наполнитель, химические добавки, обеспечивающие ускоренное созревание материала, морозостойкость, минерализацию щепы, и вода.

Блоки выпускаются в разных регионах разного размера, это связано с обеспечением ограждающих конструкций требуемого нормами сопротивления теплопередаче:

- в центральной части России, где достаточно толщины стены в 390 мм, блоки выпускают типоразмерами 500х200х300, 500х250х200 и 500х200х200;

- в северных районах, Поволжье и далее на Восток, где требуется толщина стен в 410 или 450 мм, там блок имеет размер 600х410х200, 450х250х300.

Производители подгоняют размеры блока под нужды регионов для удобства потребителя.

Продукция из арбобетона выпускается разного назначения:

- теплоизоляционные блоки и плиты класса прочности на сжатие В0,35…В1,0, и плотностью 400…500 кг/м3;

- конструкционные блоки и плиты класса прочности на сжатие В1,5…В3,5 и плотностью 500…850 кг/м3.

Арболитовые блоки конструкционные предназначаются для строительства жилых домов высотой до 3-х этажей.

Основные характеристики блоков из арболитобетона:

- малый вес — постройкам не требуется мощный фундамент, сокращаются затраты на подъемно-транспортное оборудование, увеличивается скорость укладки;

- низкая теплопроводность — для обеспечения требуемого нормами сопротивления теплопередаче наружной ограждающей конструкции в Московской области достаточно стены толщиной 370 мм из блока D 600;

- паропроницаемость — материал дышит, создавая комфортный микроклимат внутри постройки;

- биостойкость — стены не поражаются плесенью или грибком, к материалу равнодушны грызуны;

- огнестойкость — группа горючести Г3 (трудногорючие);

- экологичность — все компоненты материала имеют естественное происхождение и не выделяют вредных веществ при изготовлении и эксплуатации;

- долговечность — некоторые постройки перешагнули 50-летний рубеж;

- простота обработки — материал легко режется циркулярной пилой, хорошо держит гвозди и винты.

Недостатком является водопоглощение от 40 до 85% от объема, для уменьшения этого показателя наполнитель предварительно высушивают, обрабатывают различными химикатами. Из арбоблоков запрещается выкладывать конструкции, подверженные большой атмосферной нагрузке — цоколь, карниз, парапет.

Другое оборудование для формирования блоков

Нагретые и очищенные формы наполняются готовым раствором. Данный процесс осуществляется при помощи формовочных дозаторов шнекового типа. При небольших объемах производства распределения раствора по формам может осуществляться вручную.

Когда данный процесс закончен, приступают к трамбовке, которая позволяет уплотнить арболитовую смесь и удалить из нее пузырьки воздуха. В данном случае применение ручных инструментов нецелесообразно. Ручная трамбовка не обеспечивает достаточных показателей прочности готовых блоков.

Поэтому для уплотнения раствора чаще применяют статические или вибрационные станки.

Вибрационные станки для арболита

Первый тип оборудования встречается на небольших производствах, а вторая разновидность является частью оснащения мощных конвейерных линий. Вибростолы, которые чаще всего можно встретить в цехах по выпуску арболита, отличается следующими характеристиками и конструкционными особенностями:

- представляет собой стальной стол;

- на станине, являющейся частью оборудования, находится трехфазовый двигатель мощностью 1,6 кВт или меньше;

- на ось мотора установлены эксцентрики или специальные грузы. Их центр тяжести смешен, что позволяет создать вибрацию.

Товарный ассортимент увеличивает прибыль

Сделав основной акцент на производстве качественного арболита, предлагая потенциальному покупателю максимально полный ассортимент выпускаемых изделий, можно рассчитывать на увеличение объемов производства, постоянную загрузку производственных мощностей и экономическую эффективность организованного бизнеса.

На рынке строительных материалов востребованы блоки следующих размеров:

| Длина (мм) | Толщина (мм) | Высота (мм) |

|---|---|---|

| 390 | 90 | 188 |

| 400 | 200 | 200 |

| 600(500) | 300 | 200 |

Покупателю нужно предоставлять возможность выбора изделий различной плотности. По этому показателю строительный материал может быть конструкционным и теплоизоляционным. Последний используют для получения утеплительного слоя и внутренних перегородок. Плотные конструкционные блоки используют для возведения опор, нагруженных элементов конструкций и несущих стен. Их прочность и возможность выдерживать большие нагрузки может увеличиваться армированием с применением металлической сетки, стержней и сварных каркасов.

Бизнес-план по производству арболита

Технология изготовления арболитовых блоков + Видео как делают

Наиболее востребованными изделиями из данного вида бетона, являются кладочные блоки большого формата. Производители наладили выпуск различных типоразмеров этого строительного материала, но самым ходовым считается формат 500х300х200 мм.

Технология производства регламентируются следующими государственными документами:

- СН 549-84 «Инструкция по проектированию, изготовлению, применению конструкций и изделий из арболита»;

- ГОСТ 19222-84 «Арболит и изделия из него. Общие технические условия».

Согласно этим стандартам, в составе блоков должны присутствовать следующие компоненты:

- вода;

- цемент;

- щепа древесная;

- химические, в том числе регулирующие пористость, добавки.

Наполнитель

В качестве него обычно используют древесную щепу. ГОСТ 19222-84 также допускает для производства использование измельчённых стеблей риса, хлопка, костра льна или конопли.

Частицы древесины не должны быть больше следующих размеров: 40х10х5 мм. Массовая доля коры не должна превышать 10%, а хвои и листьев – 5% в смеси заполнителей.

Для остальных материалов/сырья регламентируются только длина частиц – не более 40 мм и содержание очёсов и пакли – до 5% от общей массы.

Химические добавки

Используются для улучшения свойств смеси и готового арболита. Их разделяют на несколько групп:

- регуляторы пористости смеси;

- ускорители отвердения;

- ингибиторы коррозии стали;

- добавки, придающие арболиту инсектицидные и бактерицидные свойства;

- компоненты, увеличивающие адгезию цементного теста с деревянной щепой;

- полифункциональные присадки.

Вода

На производстве для приготовления смеси используют воду, соответствующую ГОСТ 23732-79. Сначала приготавливают водный раствор минерализаторов для увеличения адгезии (хлорид кальция, известь, жидкое стекло и пр.) в специальном смесителе. После этого к раствору добавляется древесная щепа и перемешивается 20 секунд. Затем раствор заливается цементом с остальными добавками и перемешивается до однородной массы в течении 3 минут.

Цемент

Прочность изделий будет сильно зависеть от выбранной марки этого материала. Для производства теплоизоляционного арболита нужен портландцемент марки 300. А для конструкционного потребуется марка не ниже 400.

Процесс формирования

Закончить придание окончательной формы необходимо не позже 15 минут после приготовления смеси. Для этого используют методы ручного и механического формирования:

- ручное без вибрирования;

- ручное с вибрированием;

- с использованием вибростанка;

- на вибростанке с пригрузом.

Естественно, блоки, при производстве которых использовался метод ручного формирования, обладают более низкими показателями механических параметров, меньшей точностью геометрических размеров по сравнению с изделиями из арболита, производимыми на вибростанках. Сырые блоки подвергают вибрации не с целью повысить их плотность. Эта процедура необходима на производстве для равномерного распределения древесных частиц в цементном растворе и их произвольного переориентирования. Размеры блока при этом остаются неизменными. Прочностные характеристики изделий, прошедших процедуру уплотнения, будут отличаться в зависимости от степени вибрации. Слишком интенсивное воздействие может привести к опусканию цементного теста. Поэтому здесь применяют умеренную вибрацию.

Видео как делают арболитовые блоки:

Готовые изделия из арболита должны выдержать испытания, описанные в ГОСТ 19222-84. Ответственность за проведение испытаний и их результаты возлагаются на производителя арболитовых блоков.

Оборудование для производства арболитовых блоков

Рассмотрим этот пункт поподробнее. В данном случае выделяют два направления.

Основное оборудование для производства арболита:

- Смесительная станция. Она предназначена для подготовки арболитовой массы.

- Пресс-формы.

- Станок для производства арболита.

- Ручные трамбовки и оборудование для уплотнения.

Дополнительное оборудование для производства арболитовых блоков:

- Сушильная камера.

- Машины для измельчения крупных щепок.

- Транспортеры для подачи арболитовой смеси к участкам по трамбовке.

- Приемный бункер для транспортировки щепы в смесительную станцию.

- Поддоны для готовой продукции.

Полезное видео

Что представляет собой материал

Арболит применяется в строительстве уже довольно давно. Требования к материалу установлены в ГОСТ 19222*84.

Для производства арболита используется вяжущая (цементное) составляющая, органическое наполнители и добавки для регулировки характеристик. Материал применяется для строительства сооружений разного назначения.

Арболит (древоблок)

Состав смеси (содержание цемента, воды и химических присадок) для изготовления материала может варьироваться в зависимости от вида и фракции органики.

В соответствии с действующим стандартом производителями выпускается два вида арболита.

Таблица. Виды материала.

| Материал | Плотность, кг/м3 | Прочность на сжатие, марка |

|---|---|---|

| Теплоизоляционный | 400…500 | М5 , М10 , М15 |

| Конструкционный | 500…850 | М25 , М35 , М50 |

Сфера применения конструкционного арболита – возведение стен невысоких (2, 3 этажа) и перегородок, устройства перемычек над проемами и армопояса. Теплоизоляционный материал нужен для теплоизоляции стен и перекрытий, а также защиты от шума. Возведение несущих конструкций из изделий, изготовленных из арболита, имеющего плотность ниже 500 кг/м3, запрещено.

Кладка арболитовых блоков

Вид арболита и характеристика

Относительная влажность внутри построек из арболита не должна превышать 60%. Также не допускается наличие агрессивной газовой среды.

Из арболита производятся блоки, которые наиболее востребованы у потребителя, и панели (они в основном используются для утепления полов).

Стеновые арболитовые панели

Какими характеристиками обладают блоки из арболита?

Коэффициент теплопроводности материала в зависимости от органического наполнителя может составлять:

- 0,08…0,17 Вт/(м×°С) – для изделий с древесиной в составе;

- 0,07…0,12 Вт/(м×°С) – для изделий с остальными видами наполнителя.

Такая теплоизоляционная способность материала позволяет стене толщиной всего в 30 см настолько же эффективно противостоять проникновению холода, что и метровой кирпичной.

При отгрузке потребителю арболит не должен иметь влажность, превышающую 25%.

Морозостойкость материала может быть F 25 или F 50. По стойкости к биологическим поражениям он относится к V группе. Арболит может выдерживать воздействие огня до 90 минут.

Сравнение арболита с другими материалами

Арболитовые блоки могут быть армированными. При этом используются сварные сетки или стержневая сталь с покрытием, защищающим от коррозии. Толщина слоя бетона до арматуры не должна быть меньше 1,5 см. Также в арболит могут быть установлены закладные детали.

Как проводится армирование арболитовых блоков

Организация бизнеса

Для регистрации производства арболита достаточно оформить ИП на УСН «Доходы минус расходы». Специальной разрешительной документации не требуется. При регистрации надо указать коды ОКВЭД:

- 23.6 – Производство изделий из бетона, цемента и гипса;

- 46.73.6 – Торговля оптовая прочими строительными материалами и изделиями;

- 47.52.79 – Торговля розничная прочими строительными материалами, не включенными в другие группировки, в специализированных магазинах.

Основные затраты на старт

Для оборудования цеха потребуется стартовый капитал в размере:

| Наименование | Стоимость, р. |

|---|---|

| Щепорез ИД-600М | 199000 |

| Смеситель САБ-400 | 159000 |

| Вибропресс ВПВ-1500 | 175000 |

| Пресс-формы (300 шт.) | 507000 |

| Контактные пластины (600 шт.) | 135000 |

| Подъемно-поворотный бункер | 65000 |

| Дозатор цемента | 7000 |

| Дозатор щепы | 11000 |

| Механизм подъема дозаторов | 28000 |

| Итого | 1286000 |

Доставка, монтаж и наладка оборудования будут стоить около 250000 р. Также для цеха необходимо арендовать помещение 50 м2. Место для сушки блоков и склад готовой продукции – дополнительные 200 м2. К этому помещению выставляются определенные требования, учитывая особенности технологии и пожароопасность производства:

- высота потолков минимум 5-6 метров;

- проводка 380 V, способная выдерживать высокие нагрузки;

- утепление для сохранения зимой температуры 15-20 оС для просушки арболита;

- датчики возгорания, система автоматического пожаротушения.

Стоимость аренды будет составлять около 50000 р./месяц. Всего необходимый стартовый капитал для открытия завода:

| Наименование | Стоимость, р. |

|---|---|

| Оборудование и его установка/наладка | 1536000 |

| Аренда и ремонт помещения | 300000 |

| Оформление документации | 10000 |

| Итого | 1846000 |

Содержание производства

При условии, что завод работает в одну смену 22 дня и производит 600 м3 блоков. Непосредственно на создание арболитовой смеси необходимо:

| Наименование | Количество на 1 м3, л | Стоимость за 1 л, р. | Стоимость на 1 м3, р. |

|---|---|---|---|

| Щепа | 1166 | 0,65 | 757,9 |

| Сульфат алюминия (раствор) | 112 | 1,53 | 171,4 |

| Цемент | 237 | 6,19 | 1466,7 |

| Итого | 2396 |

Дополнительно в себестоимость арболитового блока следует включить коммунальные платежи. С учетом большого расхода воды и электричества на производственные нужды, цена – 30000 р. При условии, что предприниматель выполняет обязанности бухгалтера и директора, для обеспечения работы производственной линии, закупок сырья и продаж готовых изделий требуется персонал из 5 человек. Фонд оплаты труда составит:

| Должность | Оклад, р. | Количество | ФОТ, р. |

|---|---|---|---|

| Рабочий | 20000 | 4 | 80000 |

| Менеджер по продажам | 25000 | 1 | 25000 |

| Итого | 105000 |

Основная сложность заключается не в производстве продукции, а в ее сбыте. Для эффективной рекламной компании имеет смысл не только повесить баннер у входа на территорию, но и разместить объявления в печатных СМИ, массмедиа и на интернет-площадках. Дополнительно менеджер может находить потенциальных оптовых клиентов через холодные звонки. В целом с затратами на рекламу и учетом непредвиденных расходов на содержание завода в месяц будет затрачено:

| Наименование | Стоимость, р. |

|---|---|

| Сырье для арболитовой смеси на 600 м3 | 1437600 |

| ФОТ | 105000 |

| Аренда помещения | 50000 |

| Коммунальные услуги | 30000 |

| 20000 | |

| Непредвиденные расходы | 10000 |

| Итого | 1652600 |

Доходность предприятия

При 75% реализации готовой продукции в месяц, завод по производству арболита принесет следующую прибыль:

| Произведено блоков, м3 | 600 |

| Текущие затраты, р. | 1652600 |

| Себестоимость 1 м3, р. | 2754,3 |

| Среднерыночная стоимость, р. | 4500 |

| Доход за месяц (реализация 75%), р. | 2700000 |

| Прибыль до выплаты налога, р. | 1047400 |

| Налог (УСН 15%), р. | 157110 |

| Чистая прибыль, р. | 890290 |

Стартовые вложения теоретически окупятся чуть больше, чем за 2 месяца. Однако это возможно только после того, как будет полностью отработана технология отлива и сушки арболитовых блоков, будут налажены каналы сбыта. Реальный срок окупаемости составит около 6-9 месяцев.

При этом необходимо учитывать, что арболит – это строительный материал, подверженный сезонным колебаниям спроса. В зимний период спрос минимален. Это время можно потратить на создание запаса готовых блоков для дальнейшей реализации оптовым заказчикам. Соответственно и открывать арболитовый завод стоит в январе. Так за 2-3 месяца можно будет стабилизировать качество блоков и подготовить пробные партии для первых клиентов.

Технология изготовления

Сама по себе производственная схема достаточно проста, что позволяет получать блоки из деревобетона даже в условиях домашнего хозяйства. В промышленных условиях речь идет не только о принципиальном изготовлении материала, но и о масштабах.

Сама по себе производственная схема достаточно проста, что позволяет получать блоки из деревобетона даже в условиях домашнего хозяйства. В промышленных условиях речь идет не только о принципиальном изготовлении материала, но и о масштабах.

- Отходы древесины – рейки, горбыль, кругляки, обрезки, складируют на приемочной площадке и оставляют под навесом на срок не менее месяца.

- Затем материал передается на дробильную машину – станок, шредер, дробилку. Если получение щепы двухстадийное, то щепа из рубильной машины передается на молотковую дробилку.

- Дробленку через бункер перемещают в бак с водой, где древесина вымачивается, чтобы удалить сахара. Туда же добавляется хлорид кальция. Вымачивание в гидромодуле занимает 6 часов при температуре +20 С.

- Древесную щепу дозируют объемно-весовым методом с учетом плотности материала. Воду и химические добавки добавляют с помощью дозаторов турбинного типа. В смеситель подается щепа, а затем цемент и вода, с растворенными в ней добавками. Хлорид кальция поступает в процессе перемешивания постоянно, чтобы максимально равномерно распределиться. Смесь готовится около 10 минут.

- Через бункер-укладчик смесь заполняет формы, где утрамбовывается и уплотняется. Используются для этого ручные методы и вибростанки.

- В зависимости от вида цемента, назначения и производственных условий распалубка может происходить в разные сроки.

- Так, арболит на основе портландцемента выдерживают в формах не менее 5 суток, чтобы он набрал 50% прочности.

- При использовании вибростанка, если арболит удерживается в формах 20–24 часа – до набора распалубной плотности, давление, создаваемое прессом невелико –0,35 МПа, а при необходимости немедленно удалить формы – 2–3 МПа.

- Поддон с изделиями из арболита перемещается в склад – на стеллаж. Складывать блоки желательно не раньше, чем через 3–4 дня, складывать высоту друг на друга можно не раньше, чем на 6–7 сутки. Транспортировать изделия можно через 15–20 дней.

Про производство арболита как бизнес и его себестоимость расскажем ниже.

Технология производства арболита представлена в этом видео: