Токарный станок по дереву своими руками

Содержание:

- Составные части мини-токарного станка по металлу

- Виды и назначение

- Как изготовить резцы?

- Как почистить микроволновку с помощью лимонной кислоты

- Напишите комментарий или отзыв

- Создание поделок без особого труда

- Как изготовить подручник в домашних условиях?

- Особенности размещения

- Традиционные модели римских штор

- Фото полочек своими руками

- Видео описание

- Как производится вращение?

- Техника безопасности

- Советы по экономии

- Подручник

- Сферы применения токарного станка

- Рецепты для разной тяжести обоев

- Отделка стен ламинатом. Фото пошагового процесса монтажа

- Выбор коробки монтажной под розетку и выключатель

- Этапы сборки токарного станка

- Выбор способа передачи

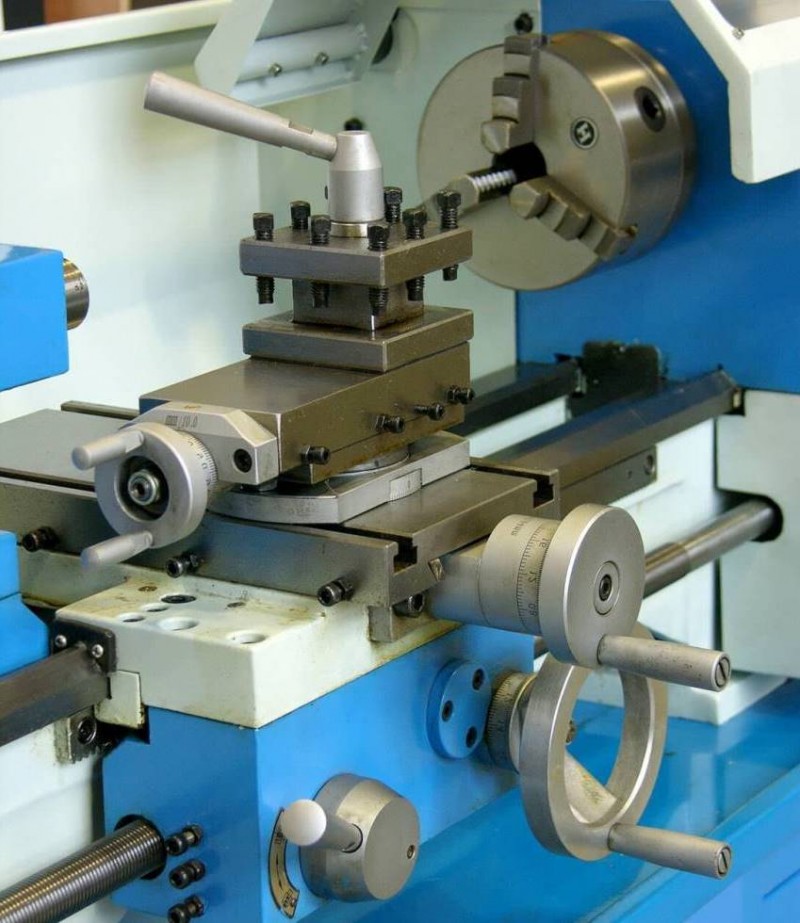

Составные части мини-токарного станка по металлу

Состав любого токарного устройства традиционный, все нижеперечисленные элементы присутствуют вне зависимости от того, каким образом он сделан – вручную дома или промышленным образом.

Устройства состоят из следующих составных частей:

Станина

Главный несущий элемент всей конструкции, придающий ей жесткость и прочность. Станина самодельного токарного станка по металлу изготавливается из деревянного бруса или металлических заготовок в виде готовых уголков.

Главное требование к станине – необходимая прочность, так как конструкция станка во время процесса обработки подвергается воздействию сильной вибрации.

Привод

Главный элемент той части, отвечающей за мощность работы. Привод нужно выбрать очень правильно исходя из нужно мощности. Это задача непростая, над которой следует хорошенько подумать.

Количество оборотов при таких приводах – около 1500 оборотов в минуту, а мощность – 200Вт или немного выше.

-

Задняя бабка.

Это специальная пластина из стали, к которой приваривается тоже стальной уголок. Она нужна для плотной фиксации обрабатываемой детали к станине для качественной обработки. -

Передняя бабка.

Это такая же часть, как и задняя бабка, но в отличие от передней она фиксируется на подвижной раме аппарата. - Передний и задний центры.

- Суппорт.

Это один из ключевых факторов для рабочих элементов аппарата, информацию о котором читайте ниже.

Виды и назначение

Основная задача резцов — придание правильной геометрической формы деревянной заготовки на токарном станке. Резцы по дереву выполняют разные задачи:

- Удаляют первичный слой древесины. Грубая черновая очистка. Сюда можно отнести резцы типа рейер или стамеска-скребок.

- Придают заготовке нужную геометрическую форму. Это фасонные резцы.

- Отрезают готовое изделие. Так называемые отрезные резцы.

В магазине можно купить готовый набор оснастки, в котором найдутся все необходимые инструменты для работы. Разберем каждый из них подробнее.

Плоские прямые

Такой инструмент имеет одностороннюю заточку по одной из грани. Режущая часть перпендикулярна центральной оси оснастки. Эти резцы используют для чистовой обработки подготовленной заготовки.

Особенности оснастки:

- Легко делать прямоугольную выемку древесины.

- Стандартная ширина лезвия может находиться в пределах от 4 до 40 мм.

- Угол режущей кромки от 25 до 45 градусов. При дальнейшем обслуживании резца можно делать разные углы заточки, чтобы «настроить» инструмент под себя.

У столяров этот резец называется «скребок».

Интересно! Лучше всего иметь в наличии несколько скребков разной ширины лезвия. Это расширит круг выполняемых задач. Тонкие резцы лучше использовать при конечной обработке изделия.

Косой прямой

Еще один резец для чистовой обработки, у которого режущая часть расположена под острым углом, относительно центральной оси оснастки. Заточка режущей кромки может быть односторонней или двухсторонней, а также левосторонней или правосторонней.

Особенность оснастки:

- Резец позволяет делать тонкие линии.

- При двусторонней заточке выставляют угол 25 градусов.

- Инструмент довольно универсален и позволяет выполнять большой спектр чистовых работ.

Этот тип оснастки называется «мейсель» и является базовым в работе мастера-токаря.

Отрезные

Как понятно из названия, этот тип оснастки используют для отрезки готового изделия. Отрезной резец напоминает косой прямой, с той разницей, что он имеет угол заточки 40 градусов только по одной стороне.

Полукруглые плоские

Данный тип оснастки имеет полукруглую заточку режущей кромки. Сама режущая часть располагается перпендикулярно относительно оси оснастки. Основное предназначение данного резца — выборка полукруглого желоба.

Особенности оснастки:

- Лучше всего иметь несколько резцов с разной шириной лезвия.

- Кромка оснастки затачивается, с одной стороны, под углом от 20 до 40 градусов.

- У опытных мастеров можно найти большое количество подобных резцов с разной шириной лезвия.

Желобчатые

Желобчатый резец — он же рейер, используют для черновой отделки заготовки. Его лезвие изогнуто наподобие желоба, режущая кромка заточена с одной стороны.

Особенности оснастки:

- Рейером можно делать полукруглые формы.

- Затачивается нижняя часть режущей кромки выпуклой формы под углом до 40 градусов.

Желобчатый резец является одним из самых главных инструментов у мастера-токаря.

Как изготовить резцы?

Стоимость наборов качественных моделей высока, а самостоятельно их изготовить не составит труда. Тем более, что профессионалы предпочитают изготавливать инструмент своими силами.

Для изготовления резцов по дереву своими силами необходим электрический станок для заточки металлических инструментов или болгарка с отрезными и шлифовальными дисками.

Лезвия для резца по дереву можно изготовить из высококачественной стали.

Это может быть:

- Сверло.

- Скальпель.

- Советские напильники особенно широко применяются для изготовления самодельных резцов.

- Лезвие ножовки по металлу.

- Лезвие циркулярной пилы, углеродистая сталь так же популярна, ведь заточенные резцы из углеродистой стали дольше прочих держат заточку.

Процесс создания резца несложен:

- Первым делом болгаркой (УШМ) нарезаются полосы нужного размера.

- Болгаркой или электрическим точильным станком формируется необходимая форма лезвия.

- После посредством смены зернистости абразивных дисков затачивается заготовка и острие резца готово. Остается лишь оформить рукоятку. Наиболее твердая древесная порода – дуб отлично подходит для изготовления рукоятки. Также популярны береза и яблоня, которые не сильно уступают в своей податливости при обработке.

Лезвие помещается наполовину, раскроенного вдоль, бруска-заготовки будущей рукоятки и приклеивается столярным клеем. Можно также выбрать выемку в бруске, точно повторяющую форму острия. После бруски зажимают под прессом и склеиваются. Происходит обточка рукоятки до эргономичной формы и обжигается газовой горелкой, обрабатывается маслом или лакируется.

Оптимальными размерами рукоятки принято считать длину около 12 см, а заготовка под рукоять, может быть сечения 22*22–24 мм. После ошкуривания рукоятки на стамеску надевается зажимное кольцо, которое надежно фиксирует лезвие в деревянной ручке.

Важным этапом подготовки резца по дереву является его заточка.

Углы заточки фасок равны для всех видов резцов и достигают порядка 18–25 градусов. Длина острия в среднем равна 20–35 мм. Для сохранения остроты лезвия в процесс работы оно периодически охлаждается в емкости с холодной водой.

Заточка выполняется следующим образом:

- Посредством точильного бруска, периодически смачиваемом водой.

- Заточка на менее зернистом бруске и на наждаке самой малой зернистости.

- Полировка кожаным ремнем с пастой ГОИ. Паста ГОИ продается в любом автомобильном или хозяйственном магазине.

Как почистить микроволновку с помощью лимонной кислоты

Что касается чистки микроволновки лимонной кислотой, то она по своему воздействию сравнима с очищением при помощи сока свежего лимона.

Довольно часто случаются ситуации, когда печь бывает загрязненной каплями или брызгами жирной консистенции, которые, подсыхая, довольно трудно поддаются удалению. Как правило, хозяйки в таких случаях сразу же хватаются за универсальную соду. Однако это средство не следует использовать для чистки деликатных поверхностей микроволновой печи, чтобы не поцарапать ее поверхность и не нарушить работу техники. Ведь именно внутренняя часть агрегата и его покрытие играет самую важную роль в распределении свч волн, которые разогревают пищу.

Ввиду высокой деликатности такого покрытия, очищать печь можно только при помощи мягкой ткани. Это не всегда приводит к желаемому результату, потому что пятна могут подсохнуть и не поддаться удалению. В таких случаях можно использовать лимонную кислоту, которая есть в каждой кухне.

Применять лимонную кислоту для очищения таких поверхностей нужно следующим образом:

в стакане воды растворить одну чайную ложку лимонной кислоты;

поставив емкость на поддон, запустите СВЧ в режиме разогрева на 5 минут при максимальной мощности;

в течение 15 минут после завершения нагрева не следует открывать печь, чтобы позволить кислотам воздействовать на окружающие ее поверхности;

теперь можно открыть печь и мягкой тканью бережно очистить все покрытие;

кроме того, важно не забывать о мытье стеклянного поддона, на и под которым тоже нередко собирается грязный налет;

главное, в процесс мытья помнить о том, что нельзя позволять жидкости затекать внутрь нагревающих элементов, чтобы не допустить их поломки.

Лимонная кислота справится с грязью в микроволновке не хуже свежего лимона.

Напишите комментарий или отзыв

Создание поделок без особого труда

Как изготовить подручник в домашних условиях?

Опора для ведения резца вдоль ствола заготовки это и есть подручник. Лучше всего изготовить его из стальной трубы или уголка, потому что деревянные опоры быстро стираются и не способны выдерживать столь серьезные нагрузки, как металлическая деталь того же размера.

Можно изготовить его, сварив т-образно две трубы, а можно поступить еще проще и закрепить на станине кусок доски с деревянной бобышкой, однако точность и износостойкость такой конструкции не долговечна. Главное, в обустройстве подручника-это то, что верхняя грань трубы или уголка должна соответствовать оси вращения заготовки: в таком случае риск сломать стамеску минимален.

Важно!

При работе на токарном станке можно обрабатывать только нижнюю часть заготовки! В противном случае резец может зажевать и надломить, что может привести к серьезным травмам. При работе на деревообрабатывающем станке обязательно используйте защитные очки для ликвидации риска получить травму.

Особенности размещения

Традиционные модели римских штор

Фото полочек своими руками

Также рекомендуем просмотреть:

- Табурет своими руками

- Отделка дверей своими руками

- Карниз своими руками

- Складной стул своими руками

- Пуф своими руками

- Раскладной стол своими руками

- Ворота своими руками

- Полка под телефон

- Декупаж мебели

- Эксцентрик мебельный

- Шезлонг своими руками

- Кресло своими руками

- Перетяжка стульев

- Ключница своими руками

- Стеллажи для гаража

- Телескопические направляющие

- Стол-скамейка

- Стул своими руками

- Вешалка своими руками

- Откидная кровать

- Шкаф-купе своими руками

- Сборка мебели

- Детский столик своими руками

- Мебель из дуба

- Раздвижной стол своими руками

- Мебельные петли

- Стол из спила дерева

- Откидной столик

- Панели для стен своими руками

- Столик для ноутбука

- Складной стол своими руками

- Как сделать кровать

- Лавочка своими руками

- Прихожая своими руками

- Мебель для дачи

- Как обновить мебель

- Компьютерный стол своими руками

- Скамейка со спинкой

- Столик для пикника

- Мебель для бани

- Садовые качели своими руками

- Подставка для цветов своими руками

- Мебель из поддонов

- Декор для мебели

- Реставрация мебели

Видео описание

Как производится вращение?

Устройство токарного станка.

Вращательный момент формируется в станке разными способами. Можно установить рабочую часть на вращательный вал электрического двигателя напрямую. Такой подход много чего сэкономит: и место, и деньги на запасные части.

К сожалению, такое расположение возможно далеко не всегда, поэтому главным исполнителем вращательного движения назначаются так называемые передачи. Они бывают цепными, ременными и фрикционными.

У каждого вида передачи есть свои плюсы и минусы:

Ременная передача

Самый бюджетный вариант передачи для мотора со многими преимуществами. Главное из них – надежность. Сделать ременную передачу просто: чаще всего мастера берут таковую от других устройств.

Есть и недостаток – это его недолговечность, так как ремни быстро изнашиваются. Вам придется менять их довольно часто.

Цепная и фрикционная передачи

Цепная передача стоит недешево, к тому же она намного более громоздкая, чем ременная. Зато и прослужит такая передача намного дольше, так что вы получите «стратегическую» экономию средств. Фрикционная передача находится ровно посередине между ременной и цепной передачами.

Техника безопасности

Поскольку речь идет об электрическом станке и работе с металлами, требования к выполнению правил техники безопасности будут ясными и жесткими, от которых никуда не денешься. Первым делом нужно проверить работоспособность нового станка сразу же после его изготовления.

Элементы конструкции станка для токарных работ.

Электродвигатель всегда накрывается специальным кожухом, который защищает мотор от грязи и частиц из металла, равно как и самого оператора станка. Если ваше устройство сделано из дрели, никакой кожух не нужен.

Если вы решили снабдить свой самодельный токарный станок мощным мотором, обязательно протестируйте в вашей домашней сети – хватит ли ее для вашего мощного мотора. А вообще лучше придерживаться устоявшихся традиций и использовать старых знакомых – электродвигатели от бытовых приборов.

Сделать самодельный токарный станок по металлу своими руками – отличное и элегантное решение со всех точек зрения. Простота исполнения, экономия средств, эффективная обработка деталей – все это про самодельные токарные станки.

Советы по экономии

Подручник

Данный элемент конструкции необходим для фиксации резцов по дереву. Так как подручник имеет непосредственный контакт с руками рабочего, огрехи в его изготовлении могут привести к серьезной травме.

Для изготовления понадобятся также 2 уголка меньшего размера, две трубки разного диаметра, небольшая стальная пластина и винт. Два уголка свариваются вместе так, чтобы посередине осталось 3-4 см расстояния. С одного края приваривается трубка большего диаметра с отверстием под прижимной винт, в которую будет вставляться подручник. На торцы уголков устанавливается пластина с отверстием под винт. Это – крепежный элемент к основанию станка.

Подручник

Сам подручник (уголок) сваривается с трубой меньшего диаметра. Готовая деталь вставляется в держатель и фиксируется болтами.

Изготовить токарный станок по дереву просто — нужно лишь немного времени и терпения!

Сферы применения токарного станка

Токарный станок – аппарат древний, это раннее приспособление для обработки самых разных деталей из разнообразнейших материалов – от металла до дерева и др.

Если говорить о токарной обработке металлических деталей, то промышленные токарные устройства, произведенные разными заводами, являются дорогими и массивными агрегатами, управлять которыми весьма непросто.

Они никоим образом не относятся к настольным аппаратам, это серьёзные промышленные агрегаты, которые в принципе не подходят для кустарных работ. Поэтому самодельный токарный станок, сделанный своими руками, – отличная идея по всем соображениям.

Чертеж станка токарного.

Вы можете, к примеру, сделать его в виде мини-версии, которого будет вполне достаточно для обработки как металлических деталей, так и заготовок из любых других материалов.

При использовании домашних самодельных мини-станков есть определенные ограничения: они предназначены главным образом для работы с круглыми деталями, с сечениями типа осей, рукоятками для инструментов, колес и т.д.

В мини-станках детали нужно фиксировать только в горизонтальном положении для их вращательных движений. Лишний материал по ходу обточки снимается резцами, которые закреплены в суппорте токарного аппарата.

Рецепты для разной тяжести обоев

Чтобы приготовить клеевую смесь для поклейки лёгких бумажных обоев, понадобится 150 г ржаной муки или 0,2 кг пшеничной, 1 л воды, кастрюля и глубокая тарелка.

- В тарелку высыпается мука, заливается чашкой холодной воды. Смесь размешивается до состояния густой сметаны.

- В кастрюле кипятится остаток воды.

- В кипяток, стоящий на огне, тонкой струйкой вливается мучной состав при постоянном вымешивании.

- Проварить смесь ещё 3-5 мин. до того момента, пока она не закипит.

- Снять готовый состав с плиты и охладить.

Он готовится аналогично предыдущему составу (из 1 л воды и 0,4 кг муки). В некоторых случаях изготавливают специальный состав, который используется не только в качестве клея для обоев, но может служить финальной грунтовкой поверхностей и пригоден для облицовки плитки малого формата. Для приготовления такой клеевой смеси нужно 20 мл этилового спирта, 0,15 кг муки, 4 г глицерина, 5 г фотографического желатина и 1 л дистиллированной воды. Можно взять и обычный желатин, но тогда клеящие способности состава будут ниже.

- Желатин заливается стаканом воды и отстаивается сутки.

- Через сутки в ёмкость с желатином наливается 850 мл дистиллированной воды, и этот состав варится на водяной бане при тщательном помешивании.

- Мука разводится в 150 мл воды до полного растворения комков.

- Мучная смесь выливается в кастрюлю с желатином.

- Состав доводится до кипения при постоянном помешивании. Нужно добиться однородной структуры.

- Добавляется глицерин и этиловый спирт, размешивайте состав на протяжении 10 мин.

- Клей снимается с водяной бани и охлаждается.

Отделка стен ламинатом. Фото пошагового процесса монтажа

Для выполнения монтажа ламината на стену способы крепления следует выбирать исходя из состояния основания поверхности и вида ламината.

Производители предлагают три вида плит для облицовки стен и потолка.

- клеевая панель – края изделия ровные по периметру. Укладку ламината на стену можно выполнить путем приклеивания к поверхности жидкими гвоздями или силиконом. Могут возникнуть трудности при монтаже в связи со сложностью приклеивания. Поэтому это не лучший вариант для устройства стеновой панели;

- шпунтовая плита – укладка производится в специальные замки. Монтаж можно выполнять путем нанесения клея или кляймерами. Отличный выбор для выполнения стенового решения или отделки потолка;

- кликовый – это модифицированная шпунтовая панель.

Устройство выполняется при помощи скрепления деталей между собой специальной защелкой. Такой ламинат обладает наибольшей прочностью.

Как крепить ламинат на стену нужно решать исходя из своих возможностей и выбранного типа изделия.

Варианты клеевого ламината

Оптимальные размеры зазора между стеной и ламинатом

Перед началом отделки все поверхности должны быть прошпаклеваны и прогрунтованы. И только после полного высыхания можно приступать к отделке стен ламинатом.

При выполнении монтажа необходимо знать, сколько отступать от стены при укладке ламината.

Для выполнения зазора между стеной и ламинатом нужно закрепить небольшие клинья около 2 см, которые вынимаются после монтажа.

Прежде, чем заделать щель между ламинатом и стеной, нужно уровнем еще раз проверить геометрию укладки. На этом этапе исправить ошибки легче, чем после окончания работ.

Монтаж ламината на стену

Подготовка к монтажу. Подрезка плит

После проведения подготовительных работ необходимо подготовить панели для крепления.

Если вы не знаете, как подрезать ламинат у стены, видео обзоры профессиональных мастеров наглядно это продемонстрируют.

Прежде чем подрезать ламинат у стены, необходимо при помощи рулетки вымерять все отрезки будущей конструкции. Подрезку выполняют при помощи ножовки или электролобзика. Выполнить отверстия под розетки можно с применением специальных насадок соответствующего диаметра.

После проведения подготовительных работ, приступаем к монтажу ламината на стену.

Подрезка ламината

Крепление клеевых плит

Выполнить монтаж не просто, но доступно. На профессиональном мастере можно сэкономить. Мы расскажем, как закрепить ламинат на стене без обрешетки своими руками и поделимся некоторыми особенностями монтажа.

Для выполнения работ следует обзавестись некоторыми специальными приспособлениями и клеем для ламината на стену.

- крепление основного каркаса можно выполнить при помощи перфоратора или дрели с победитовыми наконечниками;

- работу с панелями следует проводить шуруповертом, электролобзиком, молотком и плоскогубцами;

- проверить горизонтальную или вертикальную разметку можно уровнем и отвесом;

- для нанесения контура может понадобиться карандаш и рулетка;

- монтажные работы выполняем с использованием мастерка, кельмы, обычных и зубчатых шпателей;

- для замешивания клеевого состава понадобится глубокая емкость, насадка на дрель. Выполнить замес можно при помощи строительного миксера.

При помощи этих инструментов выполняется монтаж клеевого ламината. Можно выполнить укладку на деревянную рамку, в таком случае список будет шире.

Пошаговая укладка панелей на стеновую поверхность

Фото

Описание работ

Прежде, чем приклеить ламинат к стене, необходимо выровнять поверхности при помощи стартовой штукатурки. Погрешности не должны превышать 3 мм.

На тыльную сторону панели наносятся специальный клей или жидкие гвозди

Обязательно следует хорошо проклеить все стыковые линии.

Клеевой ламинат крепится непосредственно на стену.

Укладка начинается с нижнего левого угла стеновой поверхности. Перед работой следует демонтировать все прилегающие наличники, которые вернуть на место можно по окончании работ.

Подгонку ламината молотком следует выполнять осторожно, чтобы не повредить предыдущие рады. Для этого выполняются установка распорных клиньев.

Плиты не нуждаются в жесткой фиксации, шва должны быть эластичными.

Завершить установку ламината на стенах и потолке можно при помощи молдинга или декоративного плинтуса

Это придаст законченность оформлению помещения.

Как клеить ламинат на стену поможет видео. Это совсем не сложно и доступно. Стоит лишь захотеть.

Клеевое крепление

Как закрепить ламинат, используя кляймеры?

Перед выполнением монтажа ламината на стены своими руками, необходимо ознакомиться с некоторыми особенностями.

- кликовые панели нужно подбивать молотком, используя при этом бобышку. Особенно это касается установки последнего элемента. Выдержать отступ по всей геометрии поверхности можно при помощи распорных клиньев;

- можно выполнить крепление ламината на стену с помощью кляймеров, вбитых в отпиленную сторону плиты и закрепленных к стеновому основанию при помощи саморезов;

- для любого варианта раскладки, зазор между плитами должен составлять от 15 до 20 мм по всей геометрии конструкции. При помощи распорных клиньев этого трудно добиться. На помощь придет доска или рейка, уложенная первой от поверхности пола. По окончании монтажа плинтус закроет все зазоры;

- для выполнения обрешетки из дерева, материал должен быть хорошо высушен, иначе в процессе эксплуатации произойдет его деформация.

Перед тем, как закрепить ламинат на стене, нужно выполнить обрешетку. Ее следует собрать из досок, установленных под углом 90° друг к другу на расстоянии около 50 см. Выполнить каркас можно при помощи бруса, сторона которого не более 40 мм, либо оцинкованного профиля.

На обрешетку последовательно закрепляются панели. Крепление лучше всего выполнять кляймерами для ламината на стену. Они надежно зафиксируют плиты. С их применением у ламината останется способность расширяться при температурных изменениях.

Крепление при помощи кляймеров

Выбор коробки монтажной под розетку и выключатель

Для того чтобы произвести установку электрической розетки по всем правилам, не обойтись без предварительного выбора и монтажа в отверстие стены специальной монтажной коробки для розетки и выключателей, в которую затем и будет установлен данный элемент электроарматуры.

Огромный ассортимент подобных изделий, может вызвать легкое ощущение некомпетентности даже у мастера, которому не впервые приходится иметь дело с электромонтажными работами. Количество разновидностей подрозетников с каждым годом увеличивается, и чтобы точно определить тип монтажной коробки для розеток и выключателей, следует тщательно изучить разновидности таких изделий и способы их установки.

Этапы сборки токарного станка

Самодельные токарные станки по металлу своими руками собираются быстро и несложным образом. Единственное, что нужно точно соблюдать, – порядок сборки.

Самодельный токарный станок нужно собирать с максимальной точностью:

- Первым делом – сборка рамы из металлических элементов. Лучше, если это будут швеллеры и балки. Нужно обязательно рассчитать нагрузку для планируемых работ: с деталями каких размеров вы собираетесь иметь дело? Если, к примеру, вы планируете обрабатывать металлические предметы длиной больше 5-ти сантиметров, металлическая рама станка должна быть должны быть толщины свыше 3-х сантиметров.

- Установка продольных валов с направляющими на швеллеры. Лучше зафиксировать валы узлами сварки, но можно закрепить и болтами.

- Подготовка передней бабки из гидравлического цилиндра с толстыми стенками и двумя подшипниками, спрессованными в тело цилиндра.

- Прокладка вала с использованием подшипников с большим диаметром.

- Заливка жидкости для смазки в гидравлический цилиндр.

- Установка и фиксация шкива с суппортом и направляющими.

- Монтаж электропривода.

Внизу конструкции станка прикрепить металлическую полоску с защитной функцией – она не даст рабочей части станка деформироваться по ходу активности.

Выбор способа передачи

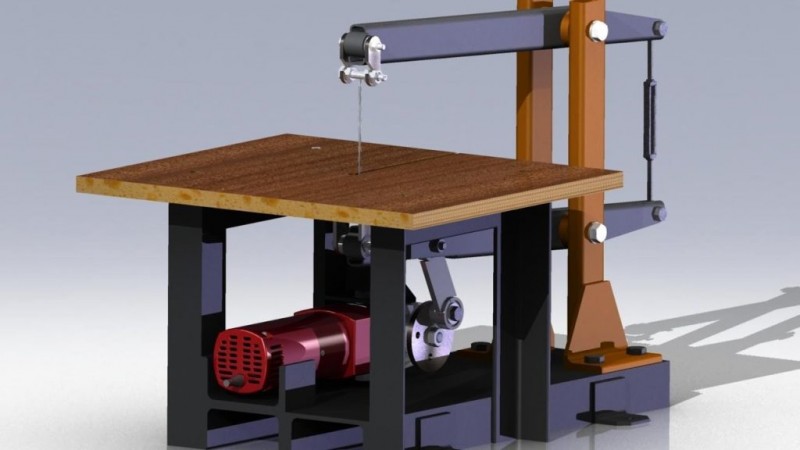

Передача крутящего момента с двигателя, а заготовку, может осуществляется двумя способами.

Прямая передача

Прямая передача привода на заготовку — это самый простой способ конструкции, однако не самый совершенный. Недостатки прямой передачи:

- Невозможно регулировать скорость вращения, так как мотор без дополнительных агрегатов не может менять скорость вращения посредством лишь изменения поступающего напряжения, Этот недостаток особенно заметен при работе с твердыми породами, такими как, дуб, тик или яблоня.

- Высокая нагрузка на вал двигателя и более короткий срок его службы по сравнению с приводом посредством ременной передачи. Тяжелые изделия особенно сильно будут влиять на износ мотора. Это связано прежде всего с тем, что подшипники большинства моторов (кроме двигателей в стиральных машинах) не рассчитаны на продольную нагрузку. Также более внимательно придется относиться к центрованною материала, ведь любая неточность приведет к чрезмерным вибрациям, которые при высоких оборотах могут сделать работу невыполнимой.

Ременная передача

Этот способ передачи вращения гарантирует более длительный срок службы мотора, дает возможность регулировать скорость вращения заготовки. При этом сам двигатель располагается со смещением от оси вращения деревянного изделия, а крутящий момент передается с помощью ремня и нескольких шкивов.

Если обеспечить станок шкивами нескольких радиусов, появится возможность менять скорость вращения передней бабки. Благодаря тремя или более шкивам разного диаметра можно смело браться за обработку твердых пород древесины. Если запастись необходимым инструментом, то можно даже работать с мягкими сплавами.