Шлифовальный станок своими руками

Содержание:

- Насадка на вал двигателя

- Популярные модели заводских станков

- Дисковый станок

- 2 Разновидности станков

- Принцип работы

- Кузница здоровья

- Строительство навеса

- Гиперпрессованный кирпич

- Мифы о строительстве из цементно-стружечной плиты

- Шлифовальный гриндер своими руками: чертежи с размерами конструктивных элементов

- Виды деревообрабатывающих станков

- Недостатки моего станка для шлифовки

- Какой конденсатор выбрать для шлифовального станка?

- Правила применения

- Принцип действия

- Делаем своими руками дисковый шлифовальный станок из электрической дрели

- Уход и обслуживание

- Необходимость на производстве и в быту

Насадка на вал двигателя

Ознакомьтесь также с этими статьями

-

Особенности правильного выбора пиломатериалов

-

Система автополива газона и ее главные преимущества

-

Использование виниловой плитки для отделки кухни в собственном доме

-

Приобретение строительных материалов у надежной компании – верное решение

Далее я заказал насадку на вал двигателя у токаря (забыл ее сфотографировать), она представляет собой цилиндр, надеваемый на вал электродвигателя с приваренной к ней квадратной пластиной из стали 3мм. В пластине просверлено 4 отверстия для крепления кругов с наждаком. Крепится насадка затягиванием болта в цилиндре, который заходит в шпоночный паз на валу двигателя.

Следующим этапом изготовления шлифовального станка своими руками было изготовление насадок — кругов из фанеры. Я использовал фанеру толщиной 15 мм. Круги диаметром 25 см вырезал простым электролобзиком, а затем уже ровнял на самом станке. В каждом кругу сверлил 4 отверстия для крепежных винтов, шляпки винтов утапливаются в фанеру так, чтобы можно было наклеить наждачку сверху, с другой стороны отверстия также немного рассверливаются более толстым сверлом так, чтобы шайба и гайка утапливались в фанеру и круг плотно прилегал к пластине насадки на валу двигателя. Круг крепится к пластине на валу за счет этих винтов — гайками с гроверными шайбами. Я изготовил 4 таких круга — на 3 наклеил наждак разной зернистости, а на 4-й — войлок для полировки. Наждак приклеил с помощью обычного клея ПВА. Замена наждачки производится путем отрывания старой наждачки от круга, что довольно непросто, в следующий раз попробую сделать это с нагревом… Но менять наждак приходится нечасто — примерно 1 раз в 3 месяца, все зависит от обрабатываемых материалов и количества работы, т.е. если вы будете постоянно обрабатывать сталь, то наждак придется менять часто, а если дерево, то когда круг засоряется, достаточно прочистить его — прикосновением железной щетки на включенном станке.

Популярные модели заводских станков

Рассмотрим наиболее популярные модели шлифовальных станков:

Дисковые (тарельчатые)

Jet JDS-12 220 В

Стационарный станок с массивной чугунной станиной. Способен погасить вибрацию или биения при их возникновении. Диаметр диска — 30 см. Частота вращения двигателя — 1400 обмин. Допускается наклон стола от +15° до -45°.

S089A

Китайский дисковый шлифовальный станок. Компактный тип, с диаметром диска 305 мм и мощностью 800 Вт. Основание изготовлено из чугуна. РАбочий стол имеет прорезь для перемещения упора с возможностью поворота под определенным углом к диску.

Einhell TC-US 400

Станок комбинированного типа, совмещающий тарельчатый и ленточный виды. Диаметр диска — 15 см, заготовка для склейки петли — 914 на 100 мм. Скорость движения ленты — 276 ммин, частота вращения барабана — 1400 обмин.

Ленточные

Jet EHVS-80

Станок вертикального типа (оси барабанов). Скорость ленты — 16 мсек. Заготовка для петли — 116 на 2260 мм. Масса станка — 110 кг;

ШЛПС-6М

Стационарный шлифовальный станок с горизонтальным расположением ленты. Диаметр шкивов составляет 34 см. Максимальный размер детали при обработке — длина 2,5 м, ширина — 1 м. Высота подъема стола — до 40 см. Заготовка ленты — 7470х160 мм. Масса — 670 кг.

Барабанные

Jet JBOS-5 220 В

Барабанный станок, обеспечивающий вращение шпинделя с одновременным возвратно-поступательным движением в вертикальной плоскости. Частота вращения — 1400 обмин, количество подъемов — 30 штмин. Возможен наклон рабочего стола до 30° к горизонтали;

Proma BO-25 25000370

Компактная шлифовальная машина мощностью 370 Вт. Оснащена квадратным рабочим столом размером 37 на 37 см, с возможностью наклона до 45°. Скорость вращения шпинделя — 1400 обмин. Вес станка — 35 кг.

Дисковый станок

Его отличительная черта – рабочая поверхность представлена металлическим диском с закреплённым на нём абразивом.

Преимущества:

- универсальность;

- простота конструкционного решения;

- надёжность;

- высокое качество конечного результата;

- практичность;

- эффективность.

Главным элементом конструкции является электродвигатель. На его оси размещается круг с диском. Кроме того, в комплектацию входят абразивные насадки и шлифовальная бумага.

Используя дисковый агрегат, вы сможете менять скорость обработки заготовок. При этом, число оборотов рабочего элемента будет неизменным.

2 Разновидности станков

Если говорить о шлифовальных станках вообще, их классификация производится исходя из двух параметров: область применения и выполняемые функции.

По области применения станки бывают:

- круглошлифовальные станки. Предназначены для обработки деталей, имеющих круглое сечение;

- плоскошлифовальные. Их задача – шлифовка плоских деталей. К этому виду относится и барабанная машина;

- внутришлифовальные. С помощью таких механизмов выполняют обработку внутренних поверхностей изделия. Для этой цели часто используют дрели;

- специализированные. Предназначены для обработки сложных поверхностей – резьбы, пазы, зубья и прочее.

Разные станки могут выполнять разные функции:

- обрезка и зачистка;

- заточка;

- шлифовка.

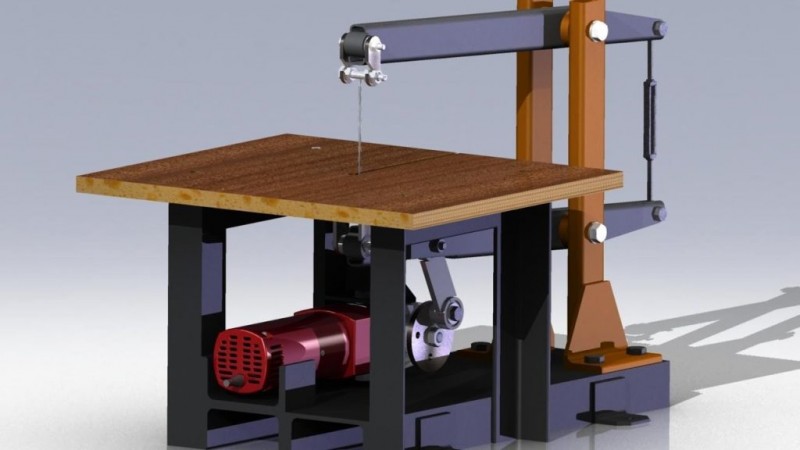

2.1 Делаем барабанный станок своими руками

Барабанный шлифовальный станок по необработанному дереву сделать своими руками сложно, но вполне возможно.

Шлифовка на плоскошлифовальном станке

Для этого берем список необходимых элементов и ищем подходящий материал и запчасти.

И так, нам понадобится:

- Станина. Для этих целей подойдет любой устойчивый верстак или стол, к которому можно прикрутить другие элементы станка. Лучше, если станина будет металлической. Если же приходится использовать деревянную конструкцию, ее нужно качественно укрепить своими руками.

- Электродвигатель мощностью 200-300 Вт. Частота оборотов должна составлять 1500—2000 оборотов в минуту. Лучше если это будет однофазный асинхронный двигатель. Для этих целей подойдет механизм от старой стиральной машины (в этом случае берем от нее и шкивы с ремнем), дрели, болгарки и т.д.

- Шлифовочный барабан по дереву. Это, пожалуй, самая главная и самая сложная часть станка, от которой будет зависеть качество выполняемых работ. О том, как и из чего изготовить самодельный шлифовальный барабан именно своими руками, мы поговорим позже.

- Стойки для барабана. Устройство, фиксирующее барабан и регулирующее его высоту может быть изготовлено из деревянных брусьев. Механизм, регулирующий высоту, возможно изготовить своими руками в двух вариантах. Первый вариант – сквозные отверстия на стойках, через которые будет крепиться барабан. Этот вариант боле простой, но он позволяет работать только с фиксированным шагом регулировки около 1 см. Второй вариант – длинные винты, установленные перпендикулярно барабану. В этом случае, поджимая винты мы сможем поднимать шлифовальное устройство, отпуская – опускать. Во втором варианте возможна регулировка высоты с точностью до миллиметра.

Делать своими руками транспортерную ленту мы не будем. Это возможно, но в этом нет необходимости. Подача на самодельных станках, как правило, осуществляется вручную.

2.2 Делаем барабан

Прежде, чем приступить к изготовлению самого барабана, нужно четко понять, какие функции будет выполнять наша машина. Дело в том, что чем меньше размер цилиндра, тем легче и быстрее он будет вращаться двигателем от дрели.

Для изготовления шлифовального барабана нам понадобится кусочек чего угодно, что имеет цилиндрическую форму, нужной длинны и диаметра. Это может быть деревянный брус с круглым сечением, труба ПВХ, металлическая труба и многое другое.

Самодельный рабочий барабан шлифовальной машины

Мы рассмотрим в качестве материала трубу ПВХ для изготовления барабана своими руками.

- Берем нужный по размеру отрезок пластиковой трубы. Так же нам понадобится металлический штырь, выполняющий роль оси, деревянные или пластиковые заглушки, совпадающие по диаметру с внутренним диаметром трубы, саморезы, резина, клей.

- Берем заглушки и делаем в них отверстия, соответствующие по диаметру толщине прута.

- Отверстия в заглушках должны быть строго по центру. Малейшая эксцентричность барабана приведет к неправильной работе станка.

- Плотно сажаем заглушки в трубу и фиксируем с помощью саморезов.

- Вставляем штырь в отверстия в заглушках. Ось должна выступать из цилиндра на 2-3 см с каждой стороны. Именно она будет выполнять роль крепления к регулировочным стойкам.

- На барабан клеим резину. К ней будет легче крепить шлифовальную ленту.

2.3 Собираем станок

Чтобы собрать станок нужно:

- Установить стойки на станину.

- Прикрепить к ним барабан так, чтобы высоту его подъема можно было регулировать.

- Подсоединить к барабану двигатель с помощью ременного или цепного привода.

- Можно приступать к работе.

Принцип работы

В основу работы шлифовального станка ленточного типа заложен принцип встречного движения абразивной ленты, находящейся на двух вращающихся барабанах, и обрабатываемой деревянной детали. Оба барабана расположены на определённом удалении от поверхности рабочего стола. Чтобы обеспечить требуемое качество шлифования необходимо правильно учитывать следующие параметры:

- размер (номер) абразива нанесённого на ленту;

- силу натяжения ленты на вращающихся барабанах;

- скорость её движения;

- силу нажима на движущуюся деревянную деталь.

Работа за ленточным шлифовальным станком

Неправильный выбор этих параметров значительно ухудшает качество шлифования. Например, при недостаточном усилии нажима на заготовку или слишком большой скорости вращения ведущего барабана, некоторые места на заготовке останутся не обработанными, то есть будут не отшлифованы. Наоборот, при избыточной силе давления ленты на поверхность и недостаточной скорости движения ленты, возможны появления прожогов и изменения цвета древесины. Поэтому собирая шлифовальный станок своими руками необходимо предусмотреть возможность регулировки этих параметров.

Кузница здоровья

Что такое турецкий хамам, мы вроде бы разобрались, теперь стоит оценить то позитивное воздействие, которое хамам сауна оказывает на организм человека:

- Хамам баня это территория низкой температуры, порядка 35-60 градусов Цельсия и высокой влажности от 80 и до 100%. Кроме этого температурная градация очень мягкая и она постепенно изменяется в сторону уменьшения от стен к середине помещения. Традиции принятия процедур в хамаме подразумевают постепенное охлаждение тела, переходя из одной зоны в другую. Мягкое тепло и высокая влажность являются определяющими факторами при определении что такое турецкая баня хамам для лиц с заболеваниями сердечно сосудистой системы и клиническими признаками гипертонии. Именно такая баня позволяет принимать банные процедуры больным с минимальными ограничениями;

- Исходя из предыдущего пункта мы и определяем чем хамам отличается от сауны. Ведь помимо низкой температуры восточная баня не приемлет применение резких температурных скачков, когда после сильного прогрева тела происходит охлаждение, скажем, в ледяной проруби. Да, такая гимнастика для сосудов помогает повысить их тонус и эластичность, но это справедливо для абсолютно здорового человека, но никак не гипертоника;

- Большое количество вспомогательных процедур, таких как пенный и масляный массаж, пилинг козьей шерстью оказывают очень позитивный и устойчивый эффект на очищение кожных покровов, поддержание тонуса кожи, качественного состава коллагента. Косметологический эффект хамама, как называется турецкая баня, пожалуй, один из самых значительных из известных бань народов мира;

- Что такое хамам без релаксирования, мягкого освещения, тихой музыки и ароматного пара. Именно эти факторы обуславливают успехи турецкой общественной бани в деле борьбы со стрессами, неврозами и перенапряжениями, не только физическими, но и моральными. Недаром на исторической родине посещение хамама растягивается на целый световой день, и очень часто баня выполняет функции своеобразного клуба выходного дня.

Противопоказания для принятия процедур посредством хамама

Как известно идеальных вещей не бывает, поэтому и в нашем случае есть ряд ситуаций при которых стоит все таки воздержаться от похода в это прекрасное место:

- Нетипичное протекание беременности. По сравнению с другими банями хотя здесь и мягкие условия температурного режима, но консультация с врачом не будет излишней.

- Тяжелые формы бронхиальной астмы, туберкулеза и иных заболеваний дыхательной системы в большинстве случаев не допускают долговременного нахождения в помещениях с аномально высокой влажностью.

- Дерматологические заболевания спровоцированные грибком в условиях повышенной температуры и влажности склонны прогрессировать.

- Не стоит идти в хамам в период обострения или ремиссии воспалительных заболеваний. Здесь негативным фактором выступает повышенная температура. Да, температурный режим куда более мягкий, но он все равно повышен.

Строительство навеса

Гиперпрессованный кирпич

Такие изделия не подлежат обжигу. Массу из глины просто прессуют под высоким давлением. В её состав входит обработанная глина, мелкий песок и измельчённый известняк. По технологии допускается добавление цемента. Он связывает массу. У этих облицовочных кирпичей формируется невероятно красивый рисунок. На срезе образуется узор, напоминающий камень. Этот строительный материал изготавливается разных размеров, да и цена на него не очень высока.

Структура кирпича расширяет возможности для работы дизайнеров. По внешнему виду он похож на натуральный камень. Это изделие можно обрабатывать механическим способом. Даже после этого оно сохраняет свою структуру, размер и целостность. Гиперпрессованный кирпич обладает уникальными свойствами:

- он долго не изнашивается;

- имеет повышенную прочность;

- не боится морозов и перепадов температур;

- стоит недорого.

Форма изделия идеальна. У кирпичей такого типа есть один небольшой недостаток: он имеет низкую тепловую эффективность. Изделие имеет большую прочность, но требует утепления. Если его используют для фасада, то дополнительно прокладывают утеплитель.

Мифы о строительстве из цементно-стружечной плиты

На форумах застройщиков и любителей возведения домов своими руками мнений по поводу жилых строений, обшитых ЦСП, великое множество. Есть положительные отзывы, есть и отрицательные. Как обычно, большинство отрицательных отзывов связаны с нарушением технологии строительства. Вот три основные мифа, которые мы сейчас и развенчаем.

Дом из ЦСП плохо держит тепло. Связано это ошибочное мнение с тем, что каркасники, обшитые ОСП, компании-застройщики рекламируют, как теплые, аргументируя теплосберегающие свойства особенностями древесины. ЦСП состоят не только из древесной стружки, но и из портландцемента, по мнению дилетантов это делает дом менее теплым. Если построить здание и взять в качестве обшивки ОСП, ничем не утеплив межстенное пространство, теплосберегающие качества его будут не выше при создании такой же коробки из ЦСП. Сохранение тепла происходит за счет грамотно собранного стенового «пирога». Там и утеплитель, и пароизоляция, и ветрозащита. Правильно построенный дом из ЦСП с каркасом не уступает по теплосберегающим свойствам зданию, обшитому ОСП или другими листовыми материалами.

Использование цементно-стружечных панелей утяжеляет конструкцию, поэтому нужно выбирать массивные мощные фундаменты. Некоторые компании-застройщики убеждают своих клиентов, что под такой каркасник нельзя использовать винтовой или другой легкий тип фундамента. Часто это попытка заработать больше денег, ведь тип основания зависит не от материала обшивки, а от веса здания и грунта в месте застройки. Лучший способ определить, подойдет ли вам свайный, ленточный или плитный фундамент – заказать геодезическое исследование (тип грунта, залегание платов грунтовых вод) и рассчитать фундамент, исходя из проектной документации. В инженерном разделе проекта указан вес здания и общая нагрузка на фундамент.

Стены дома трескаются летом и зимой из-за сжатия и расширения плит. Нельзя полностью отрицать влияние влаги на объем ЦСП. В материале содержится древесная стружка, которая пусть и в небольших количествах, но набирает влагу

Но при соблюдении технологии строительства стена не деформируется, а чтобы не возникало трещин – важно правильно подобрать материал отделки.

А вот с последним нюансом стоит разобраться более глубоко, чем мы и займемся в следующей части статьи.

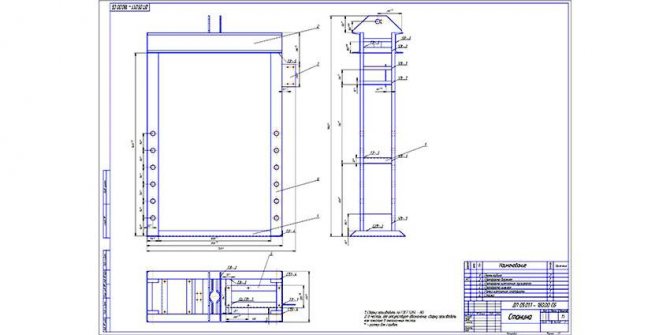

Шлифовальный гриндер своими руками: чертежи с размерами конструктивных элементов

Разработка соответствующей схемы является важнейшим подготовительным этапом. Чертеж можно заказать у квалифицированного мастера. В этом случае он будет максимально точным и позволит изготовить оборудование, которое прослужит не один год.

Как сделать гриндер своими руками? Чертежи, видео, а также фото гриндеров на различных этапах сборки – все это дает возможность самостоятельно выполнить качественный агрегат.

Второй вариант – загрузка схемы из Всемирной сети. В этом случае стоит знать, что некоторые чертежи, расположенные в интернете, не являются эффективными. Поэтому, перед тем как скачать ту или иную схему, рекомендуется ознакомиться с отзывами реальных людей, которые уже использовали ее для сборки ленточно-шлифовального оборудования.

Также рекомендуется сравнить схему, составленную самостоятельно, с другими чертежами с размерами гриндера своими руками. Видео, имеющие соответствующую тематику, позволяют быстрее понять все нюансы изготовления подобного агрегата. В интернете их огромное множество.

Чтобы станок прослужил долго, заказывать чертеж гриндера нужно у квалифицированного мастера.

Схема должна быть точной и содержать наброски всех конструктивных элементов конструкции. В обязательном порядке указываются габариты отдельных деталей. И, наконец, готовую схему можно выложить на профильный форум и поинтересоваться о том, какие неточности она содержит. Возможно, что в этом случае удастся получить ценные советы по ее доработке.

Виды деревообрабатывающих станков

В настоящее время существуют многочисленные типы шлифовальных станков, которые предназначены для выполнения различного рода работ с древесиной. Они отличаются своей конструкцией, предназначаются для бытового и промышленного использования. Можно с легкостью подобрать как узкоспециализированные модели, так и универсальные станки, которые предназначены для комплексной обработки древесины.

Дисковые агрегаты

Рабочая поверхность у выполненных своими руками шлифовальных станков по металлу и дереву выполнена в виде островного металлического диска, на который крепится абразив. Благодаря своей простоте конструкции и универсальности использования оборудование этого типа получило сегодня широкую популярность на рынке.

Состоит такой станок из электромотора, на ось которого надевается круг с закрепленной рабочей поверхностью. На рабочую ось крепятся абразивные насадки и шлифовальная бумага, которая позволяет осуществлять обработку деревянных заготовок. Несмотря на простоту конструкции, такие станки отличаются универсальностью использования, могут выполнять качественную обработку древесины, придавая заготовкам идеально ровную и гладкую поверхность.

К преимуществам плоскошлифовальной техники относится:

- Универсальность использования.

- Эффективность.

- Надежность.

- Простота конструкции.

Особенностью оборудования этого типа является возможность регулировки скорости обработки деревянных заготовок без изменения показателя числа оборотов рабочего элемента. При работе с таким станком можно перемещать заготовку по радиусу круга, что и позволяет изменять интенсивность обработки изделий. На периферии диска линейная скорость будет выше, что позволяет существенно ускорить и упростить обработка древесины. А вот внутри круга, где линейная скорость ниже, выполняется финишная шлифовка со снятием тончайшего слоя древесины.

Ленточные установки

Ленточные плоскошлифовальные станки имеют два вала, между которыми натянута непрерывная лента наждачной бумаги. Обработка заготовок производится путем воздействия на них наждачной бумаги, которая снимает тонкую стружку с деревянных заготовок, придавая им идеально ровную гладкую поверхность. Рабочая поверхность у тарельчатых машинок может быть вертикальной и горизонтальной, при этом отдельные модели позволяют изменять направление движения ленты. С помощью такого оборудования можно осуществлять обработку изделий большой длины, выравнивая их торцы. Простота конструкции позволяет изготовить своими руками ленточную шлифовальную машину для бытового использования.

Барабанные модели

Основное назначение агрегатов этого типа — это горизонтальное выравнивание с использованием фуганка. Этот тип оборудования применяется преимущественно в промышленных цехах, что объясняется сложностью его конструкции и узкой специализацией барабанных агрегатов. С помощью шлифовальных барабанных станков изготавливаются и обрабатываются деревянные однотипные изделия с одинаковой толщиной.

Недостатки моего станка для шлифовки

Советуем к прочтению другие наши статьи

- Особенности гранитной брусчатки

- Практичность и привлекательность современных ретро холодильников Smeg

- Холодильные камеры: особенности, сфера применения

- Лепной фасадный декор и его главные положительные качества

Практика показала, что станок имеет следующие недостатки:

- Когда я привык к станку, то понял, что двигателя на 380 вт оказалось мало, теперь я планирую переделать станок под двигатель на 1 квт. Станок с данным двигателем позволяет точить деревянные, пластиковые, фанерные заготовки, но не позволяет обтачивать, например, крупные доски и бруски. Металл на данном точильно шлифовальном станке можно обрабатывать толщиной до 2-3мм, уголок толщиной 4-5мм уже обтачивать довольно нудно. Здесь все зависит от целей, у меня 90% целей станок выполняет отлично, но когда нужно обточить крупную заготовку — мощности не хватает…

- Иногда не хватает регулятора оборотов, это решается подключением частотника.

- Перестановка круга с наждаком занимает порядка 5 минут — нужно снимать 2 кожуха и столик, а затем откручивать круг с наждаком — для кого-то это «5 минут делов», а для меня неудобно, когда нужно что-то подточить более мелким наждаком, а затем снова работать крупным наждаком. Я использую для мелких работ универсальный станок с патроном дрели. А так было бы удобно сделать крепление наждака к кругу на липучке, либо я просто изготовлю второй станок с двигателем на 1квт для крупных работ, а этот оставлю для более мелких работ.

- Как и говорил выше, замена наждака на круге довольно сложная — нужно оторвать старый наждак, можно использовать нагрев или сделать крепление на липучке. Хотя у липучки могут быть свои недостатки — я не видел продаже в нашем городе наждачку для липучки — только маленькие кружки для дрели, а также она может слетать со временем, т.к. будет забиваться опилками. Да и замена наждака на круге нужна не так часто — всего 1 раз в несколько месяцев.

- При обработке дерева — много пыли, нужно подключать пылесос, для этого и начал устанавливать кожухи на станок.

Какой конденсатор выбрать для шлифовального станка?

Конденсатор для него по расчетам должен быть порядка 25-30мкф, но практика показала, что с тяжелой насадкой на валу, двигатель не каждый раз стартует без пинка Поэтому позже я приобрел к нему второй конденсатор на 20мкф, т.е. суммарная емкость получилась 45 мкф. Этой емкости оказалось достаточно для легкого старта без моей помощи.

Какой емкости нужен конденсатор читайте в статье — расчет емкости конденсатора.

Далее я собрал электрику. Я удалил распределительную коробку двигателя и установил пластиковую коробку из магазина электрики — в нее поместились:

2 тумблера (второй на задней стенке для реверса вращения), клеммная колодка, и 1 конденсатор (второй притянул к коробке стяжкой снаружи). Обмотки двигателя соединил на 220В треугольником, как и полагается. Для получения реверса второй тумблер просто меняет местами 2 провода от двигателя.

Правила применения

Работа со шлифовальной установкой требует соблюдения ряда правил и рекомендаций.

- Работы стоит проводить в защитных очках и масках. Это поможет предотвратить проникновение пыли или мелких частиц в органы зрения, дыхания.

- Перед началом работы нужно проверить работоспособность оборудования и осмотреть абразивные круги на наличие трещин или других видов деформации.

- Нельзя увеличивать количество оборотов двигателя, если это не предусмотрено паспортом объекта.

- Запрещено во время обработки поверхности резко менять положение детали или приспособлений, которые обеспечивают ее фиксацию.

- Каждый круг на станке должен быть оборудован специальной защитой.

В случае использования шлифстанков верстачного типа следует организовать крепление заготовки на 1,5-3 мм от круга, на котором закреплен абразивный материал.

Принцип действия

Существует три основных конструкции шлифовальных станков по дереву:

- Дисковый.

- Ленточный.

1-Дисковый станок 2-Ленточный станок 3-Барабанный станок

Дисковый станок представляет собой вращающийся диск, на плоскость которого закреплен абразив (наждачная бумага). Шлифовка производится путем прикладывания кромок или боковых поверхностей детали к диску, для чего примерно посередине устанавливается стол или опорная планка. Эта конструкция оптимальна для шлифовки прямых или выпуклых кромок.

Ленточный тип представляет собой два барабана, установленных либо вертикально, либо горизонтально. Один из них приводной, второй — натяжной. Абразив представляет собой петлю из наждачной бумаги, которая склеивается по шаблону. Петля устанавливается на оба барабана и натягивается. После запуска двигателя она образует постоянно движущуюся полосу абразива. Шлифовка происходит путем прижатия ленты к поверхности детали с помощью специального прижима («утюжка»). Он перемещается влево и вправо, обеспечивая прижатие наждачки ко всем участками обрабатываемой поверхности.

Барабанный станок используется для шлифовки вогнутых кромок. Он представляет собой вращающийся цилиндр сравнительно небольшого диаметра (6-8 см), на который устанавливается абразив.

Наиболее простыми конструкциями являются дисковая и барабанная. Изготовление ленточного станка значительно сложнее, но и эффективность от его намного больше. Такие установки позволяют качественно шлифовать щиты и детали большой площади, обеспечивая высокое качество поверхности.

Для установки ленточного станка в мастерской понадобится большая площадь, что надо учесть при выборе конструкции.

Делаем своими руками дисковый шлифовальный станок из электрической дрели

Простейшим устройством среди тех, которые можно сделать своими руками и которые создают домашние мастера, является именно дисковый шлифовальный станок, у которого привод от электрической дрели (а точнее она и является приводом).

Основным достоинством подобных конструкций является их возможность быстрой сборки и разборки, а также изготовление устройство заново. Но есть и другие виды конструкций, более сложные – с подвижным рабочим столиком или даже перемещаемым суппортом, в котором и закреплена дрель. В качестве материала для создания самодельного диска на шлифовальный станок обычно применяют толстую древесину или фанеру, а сборку выполняют при помощи клеевого состава и шурупов.

Обратите внимание, что так как разные материалы шлифуют на разной скорости, то в подобных устройствах стоит использовать дрели, где есть возможность регулировать скорость оборотов или стандартные дрели со встроенными диммерами. Сборка рамы

Сборка рамы

Как правило, рама (то есть станина), на которую устанавливают электрическую дрель, представляет собой кусок доски прямоугольной формы с устройством для крепления. В качестве устройства для фиксации применяется или металлическая скоба, которой прижимают корпус электрической дрели, или деревянный хомут с двумя выемками полукруглой формы, которые удерживают прибор за горловину.

Дисковая конструкция

В роли шлифовального устройства обычно применяют тарельчатые насадки с цилиндрическим хвостовиком. Большинство самостоятельно делают аналогичный инструмент с дисками требуемого им размера из пластика или фанеры. Остальные применяют тарельчатые фабричные дисковые насадки или с мягкими прокладками, если требуется тонкое шлифование или даже полировка; если требуется обдирка или грубое шлифование, а также заточка и правка инструмента, то дисковые насадки и мягкие накладки не используют.

Обратите внимание, что на фабричные насадки наждачная бумага фиксируется посредством штатной липучки, а на самодельные ее прикрепляют при помощи клеевого состава. https://www.youtube.com/embed/GVem_Ir8_a8

Уход и обслуживание

Работа шлифовальных станков сопровождается выделением больших количеств пыли. Для ее удаления используются мощные местные вытяжные установки. Если они отключены, использовать оборудование нельзя — это угрожает здоровью работника. Однако, полностью избавиться от пыли невозможно, поэтому по окончании работы следует сразу же тщательно очистить станок при помощи промышленного пылесоса и щетки.

Замену абразива производят по мере его выхода из строя или по технологическим условиям обработки. Для сохранения производительности надо иметь запас готовых дисков с установленной наждачкой, или склеенных шлифовальных лент разного типа. Их хранят в закрытом шкафу, чтобы не накапливалась пыль и не деформировалась поверхность ленты.

Во время работы образуется значительный заряд статического электричества. Для его отведения требуется качественное заземление. Необходимо периодически проверять его состояние и восстанавливать при необходимости.

Хотите собрать шлифовальный станок своими руками?

Конечно!Неособо

Необходимость на производстве и в быту

Сегодня в производственных цехах шлифовальные станки используются постоянно. В зависимости от масштабов производства может быть установлен как один станок, так и все его разновидности по сложности и габаритам.

Однако и в быту этому оборудованию всегда есть применение. У одних — в гараже имеется верстачный наждачный станок для обработки металла. У других — в мастерской установлены несколько разных по конструкции шлифовальных машин по дереву. У третьих — во владении стоит универсальный, комбинированный станок. Есть электроинструменты для ручной шлифовки: барабанного типа, лентошлифовального, ленточнопильного, маленькие машинки или большие станки. И все они востребованы.

На рынке представлен довольно широкий ряд всевозможного подобного оборудования от многих производителей. И цены на них достаточно приемлемы. Но это — машины общего назначения. А если человек занимается собственным делом, или у него есть хобби, то нужен станок особой специализации. Здесь цена уже вырастает в несколько раз.

По этой причине или исходя из собственных желаний многие умельцы изготавливают самоделки. В основном для обработки дерева, пластика и металла, реже для резки и шлифовки камня. И, в общем, это правильно. Ведь даже простую заточку кухонных ножей проще и быстрее сделать на станке, чем вручную используя оселок. Благо к созданию своими руками самодельного станка для дерева располагает и его совсем нехитрая конструкция.