Сварочный инвертор своими руками

Содержание:

- Как устроен сварочный инвертор

- Переменный ток или постоянный

- Диагностика самодельного инвертора и его подготовка к работе

- Диагностика самодельного инвертора и его подготовка к работе

- №7. Защита от пыли и влаги

- Изготовление элементов управления

- Разновидности сварки

- Силовая часть

- Намотка трансформатора

- Характеристики самодельного инвертора

- Основные типы аппаратов и возможность их домашнего изготовления

- Дружная компания «второгодников»

- Выбор вагонки для облицовки бани изнутри

- Как сделать своими руками сварочный агрегат?

- Трансформаторный сварочный аппарат

- Утечка фреона

- Схема изготовления

- Конструкция сварочного аппарата

- Изготовление сварочного аппарата

- Плюсы и минусы инверторной сварки

- Какой сварочный аппарат лучше купить для дома

- Итог

- Заключение

Как устроен сварочный инвертор

В зависимости от модификации, устройства работают как от стандартной, так и от 3-фазной электрической сети.

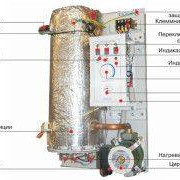

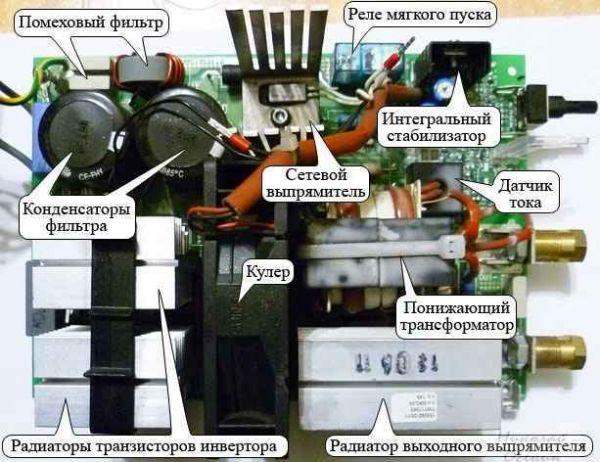

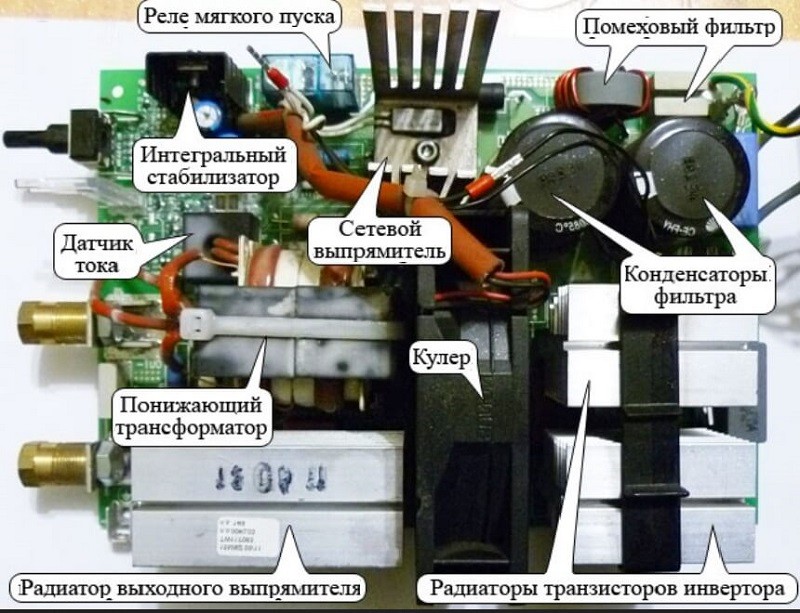

Конструкция аппарата включает в себя следующие элементы:

- Первичный выпрямитель. Узел представляет собой диодный мост, расположенный в начальном отделе электрической цепи. На этот блок подается переменный ток.

- Конденсаторы. Они подключаются к диодному мосту для сглаживания колебаний переменного напряжения. Емкость каждого конденсатора составляет не менее 470 мкФ.

- Устройство фильтрации помех. При преобразовании электричества возникают электромагнитные волны, нарушающие работу других подключаемых к сети технических средств. Фильтр помогает устранять такие помехи.

- Инвертор. Он необходим для превращения переменного тока в постоянный. Блоки снабжаются 2 видами преобразователей — мостовыми и полумостовыми.

- Трансформатор. В электрической цепи он следует за инвертором и снижает напряжение до 70 В. Конструкция такого блока у современных аппаратов вместо железного включает ферритовый магнитопровод, что уменьшает вес аппарата.

- Выходной выпрямитель. Он представляет собой диодный мост, компоненты которого мгновенно реагируют на повышение частоты тока. Деталь снабжена радиаторами, препятствующими перегреву. От перепадов напряжения выпрямитель защищен RC-фильтром. На выходе установлены клеммы для подключения питающего кабеля и заземления.

- Управляющий модуль. За работу всех компонентов аппарата отвечает микропроцессор, получающий и обрабатывающий информацию с датчиков. Это помогает сварщику легко выбирать нужный режим.

- Пусковое реле. Оно обеспечивает плавное включение агрегата, препятствуя перегоранию диодных мостов.

Переменный ток или постоянный

Чтобы выбрать вариант и правильно собрать устройство, необходимо ознакомиться с особенностями каждого из них:

- Прибор, работающий с переменными параметрами, должен давать напряжение 60 В и силу тока до 160 А. Для определения характеристик провода, подсоединяемого к сети 220 В, применяют специальные таблицы. Сечение не должно превышать 7 мм². Оптимальной считают величину 3 мм². При создании прибора для работы с алюминием данный параметр умножают на 1,6. Кабель обматывают тканевой изоляцией, препятствующей короткому замыканию. Вторую обмотку делают из толстого медного провода.

- Аппарат, функционирующий на постоянном токе. Оборудование применяют для сварки стальных или чугунных деталей. Для создания самоделки этого типа требуется минимум времени. Вторичная часть катушки здесь подключается через диодный выпрямитель. Блок должен выдерживать до 200 А, обладать качественной системой охлаждения. Для выравнивания силы тока в схему включают конденсаторы, для регулировки параметров — дроссель.

Диагностика самодельного инвертора и его подготовка к работе

Собрать самодельный сварочный инвертор не весь процесс

Подготовительный этап также считается важной частью всей работы, где необходимо проверить, правильно ли работают все его системы, и как нужно настроить нужные параметры

В первую очередь проводится диагностика оборудования, а именно подача напряжения 15 вольт на контроллер и охлаждающую систему сварочного аппарата, чтобы проверить их выдержку. Благодаря этому проверяется функционал механизмов и избежание перегревания во время эксплуатации агрегата.

При функциональности реле, напряжение в аппарат подается до 10 секунд

Достаточно важно узнать, сколько инвертор может во время сварки функционировать. Для этого он тестируется на протяжении 10 секунд

Если радиатор остается с прежней температурой, то время можно установить до 20 секунд, и т.д. до целой минуты.

Диагностика самодельного инвертора и его подготовка к работе

Сделать инверторный сварочный аппарат – это половина дела

Не менее важной задачей является его подготовка к работе, в процессе которой проверяется корректность функционирования всех элементов, а также их настройка

Первое, что требуется сделать при проверке самодельного сварочного инвертора, – это подать напряжение 15 В на ШИМ-контроллер и один из охлаждающих вентиляторов. Это позволит одновременно проверить работоспособность контроллера и избежать его перегрева в процессе выполнения такой проверки.

После того как конденсаторы аппарата зарядились, к электрическому питанию подключают реле, которое отвечает за замыкание резистора. Если подать на резистор напряжение напрямую, минуя реле, может произойти взрыв. После того как реле сработает, что должно произойти в течение 2–10 секунд после подачи напряжения на ШИМ-контроллер, необходимо проверить, произошло ли замыкание резистора.

Когда реле электронной схемы сработают, на плате ШИМ должны сформироваться прямоугольные импульсы, поступающие к оптронам. Это можно проверить, используя осциллограф. Правильность сборки диодного моста устройства также необходимо проверить, для этого на него подают напряжение 15 В (сила тока при этом не должна превышать 100 мА).

Фазы трансформатора при сборке устройства могли быть неправильно подключены, что может привести к некорректной работе инвертора и возникновению сильных шумов. Чтобы этого не произошло, правильность подключения фаз необходимо проверить, для этого используется двухлучевой осциллограф. Один луч прибора подключается к первичной обмотке, второй – ко вторичной. Фазы импульсов, если обмотки подключены правильно, должны быть одинаковыми.

Правильность изготовления и подключения трансформатора проверяется при помощи осциллографа и подключения к диодному мосту электрических приборов с различным сопротивлением. Ориентируясь на шумы трансформатора и показания осциллографа, делают вывод о том, что необходимо доработать в электронной схеме самодельного инверторного аппарата.

Чтобы проверить, сколько можно непрерывно работать на самодельном инверторе, необходимо начать его тестировать с 10 секунд. Если при работе такой продолжительности радиаторы устройства не нагрелись, можно увеличить период до 20 секунд. Если и такой временной промежуток не сказался негативно на состоянии инвертора, можно увеличить продолжительность работы сварочного аппарата до 1 минуты.

№7. Защита от пыли и влаги

Инверторные сварочные аппараты чувствительны к влаге и пыли, поэтому производители научились дополнительно их защищать. Об уровне защиты говорит числовой показатель, следующий за аббревиатурой IP: первая цифра – это степень защиты от твердых частиц, вторая – от влаги:

- обычно сварочные аппараты получают 2 класс защиты от твердых веществ (IP 2x). Это значит, что внутрь агрегата не попадут частицы более 12,5 мм, т.е. пыль и фрагменты окалины могут проникнуть легко;

- 1 класс защиты от влаги (IP 21) значит, что устройство защищено от вертикально падающих капель. Нормальный вариант, если вы собираетесь работать внутри сухих помещений;

- 2 класс защиты от влаги (IP22) значит, что устройство выдержит еще и падение капель под углом 15 градусов к вертикале. Хороший вариант, если основная часть работ выполняется в помещении, но иногда придется варить заборы и калитки – на улице возможно всякое;

- 3 класс защиты (IP23) значит, что устройство спокойно вынесет даже попадание капель под углом 60 градусов к вертикали. Если предстоит частая работа на улице, то это отличный вариант.

Не переплачивайте за защиту, если планируется работа в чистых сухих помещениях.

Изготовление элементов управления

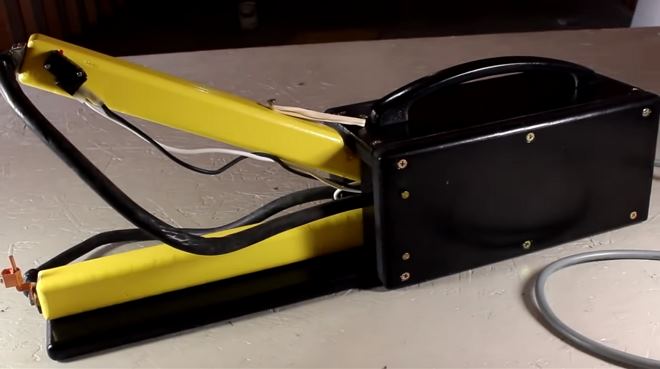

Для того чтобы точечной сваркой было просто и удобно управлять необходимо изготовить корпус устройства, с помощью которого можно будет легко выполнить сваривание металлов.

Первое что необходимо сделать – это зафиксировать трансформатор. Для этой цели можно использовать толстый фанерный лист, в котором дрелью делаются отверстия под крепление трансформатора. Управление процессом точечной сварки может осуществляться как на выносном аппарате, когда трансформатор находится отдельно от корпуса и от него по проводам напряжение подаётся к контактам клещей. Такое устройство позволит выполнять сварочные работы в труднодоступных местах и на крупногабаритных объектах.

Существенным недостатком выносного аппарата является необходимость в использовании достаточно длинного кабеля, при прохождении по которому электрический ток будет существенно снижен за счёт нагрева проводника в момент сваривания металла. Также к минусам выносного устройства относится невозможность использовать клещей с длинным рычагом, поэтому усилие при контакте будет незначительным, что не может не отразиться на качестве сварки.

Изготовить клещи можно самостоятельно при наличии инверторного сварочного аппарата. Для изготовления клещей потребуется найти 2 большие шайбы-прокладки толщиной не менее 8 мм и диаметром – 50 мм. При отсутствии подходящих деталей их можно самостоятельно изготовить на токарном станке. Если шайбы изготавливаются своими руками, то в середине каждой из них потребуется сделать отверстие диаметром 20 мм.

Следующим этапом самостоятельного изготовления клещей является вырезание из толстого эбонитового стержня изоляции.

Стержень желательно подобрать таким образом, чтобы его диаметр совпадал с внешним диаметром металлических шайб. Серединная изоляция изготавливается следующим образом.

- От эбонитового стержня отрезается кусок длиной 30 мм.

- Эбонитовая шайба надёжно фиксируется в сверлильном станке и ровно посередине делается сквозное отверстие диаметром 8 мм.

- На токарном станке с обеих сторон эбонитовой шайбы снимается материал до диаметра 20 мм. Удаление материала следует производить на расстояние равное толщине металлической шайбы.

Разновидности сварки

В различных отраслях требуется совмещение разных сортов металла. Соединить их вместе можно несколькими способами. Для одних подойдёт любой, другие не поддадутся свариванию без применения особой методики.

Ручной дуговой способ

Способ появился раньше других и является основным методом соединения металлов. Его используют как на крупных производствах, так и в частных мастерских. В основе лежит возникновение между металлом и электродом электрической дуги, расплавляющей поверхность. Метод применим и на свежем воздухе, и в закрытом помещении.

Этот способ имеет и другие преимущества:

- Отличается дешевизной.

- Не требует очистки от ржавчины и грязи.

- Пригоден для работы с металлом большой толщины.

- Не требует дополнительного оснащения.

Однако такой метод освоить довольно непросто. Есть у него и другие недостатки:

- Ограничение по минимальной толщине составляет 1,2 миллиметра. Более тонкий металл прожигается.

- Большой расход электродов.

- Требуется отбивать шлак со шва.

- Следы сварки в виде брызг остаются на поверхности.

Метод работы в газовой среде

Этот способ полуавтоматической сварки в специальной литературе обозначают аббревиатурой MIG. Вместо электродов используется проволока, которая подаётся с катушки в определённом темпе на место сварки, находящееся под защитой аргона или углекислого газа. В точке соединения практически не образуется шлак. Работать можно с различным по толщине металлом.

Метод несложен в освоении и может быть использован для соединения как тонких, так и толстых металлических листов. Кроме того, сваривать можно алюминий и нержавейку толщиной от 0,6 миллиметра. Метод быстро осваивается и широко применяется в разных отраслях промышленности.

Отдельный способ сварки при помощи специальной порошковой проволоки никакой защиты не требует.

Электросварка вольфрамовыми электродами

Этот метод требует присутствия инертного газа и обозначается как TIG. В таком случае происходит образование от нерасходуемого вольфрамового спецэлектрода к поверхности металла. При этом образуется плазменный столб. Для заполнения шва используется специальный металл. Этот метод еще называют плазменным.

Можно производить сварку и без наполнителя. Это способ аргонной сварки.

С помощью этого способа можно сваривать всевозможные стальные, медные, алюминиевые, магниевые и медные сплавы.

Кроме того что это самый медленный метод сваривания, он также наиболее сложный в обучении.

Силовая часть

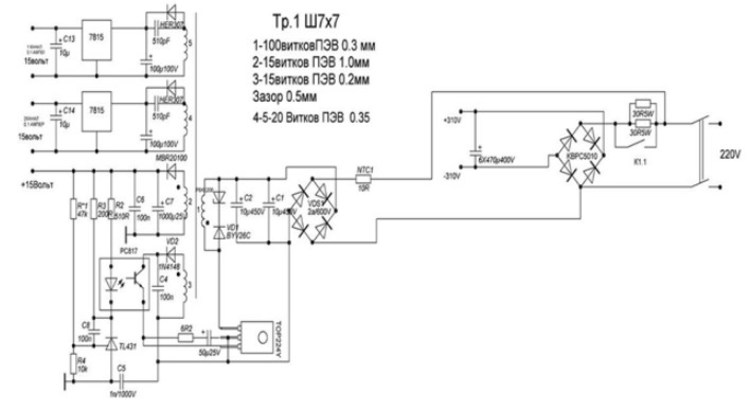

В инверторе немалая роль принадлежит блоку питания, представляющему собой трансформатор с ферритовой обмоткой. Его назначение – сбавление напряжения, трансформирование переменного тока в постоянный. Для сборки требуется 2 сердечника типа Ш20х208 2000 нм.

Обмотки инвертора термоизолируются. Для сведения к минимуму неблагоприятного влияния нестабильности напряжения, обвивка производится на всем протяжении сердечника.

Рекомендуется использовать листы омедненной жести 0,3 мм и шириной 40 мм, завернутые в термоустойчивую бумагу 0,05 мм.

Если медной жести нет, можно взять многожильный провод ПЭВ сечением 0,5-0,7 мм. Имеющиеся между жилами зазоры позволяют снизить нагрев. Важна и вентиляция сварочника, так как перегревается не сам стержень, а обмотка.

После создания первого слоя по направлению намотки следует накрутить стеклоткань с экранирующим проводом того же сечения, что и основной. Стеклоткань при этом полностью закрывается проводом. Подобным образом создаются последующие обмотки и разделяются посредством термобумаги.

Для обеспечения стабильности напряжения порядка 20-25 В, следует правильно отобрать резисторы. Для мостового инвертора рекомендуется применить диодную схему «косой мост».

При работе инвертора не избежать нагрева диодов, потому их нужно расположить на радиаторе, к примеру, от персонального компьютера.

Всего нужно 2 радиатора – для крепления верхней и нижней частей моста. При установке первого необходимо применение слюдяной прокладки, для другого – термопасты.

Выход моста назначается по направлению выходов транзисторов. Для соединения используются провода длиной до 15 см. От блока мост отделяется листом металла, прикрепляющимся к корпусу агрегата для инверторной сварки.

Намотка трансформатора

Трансформатор – это силовая часть инвертора, отвечающая за понижение напряжения до рабочей величины и повышение силы тока до уровня плавления металла. Для его изготовления используют стандартные пластины подходящего размера или вырезают каркас из листов металла. В конструкции две обмотки: первичная и вторичная.

Трансформатор наматывают полосой медной жести шириной 4 см и толщиной 0,3 мм, потому что важны ширина и небольшое сечение. Тогда физические свойства материала задействуются оптимально. Повышенного нагрева провод может не выдержать. Сердцевина толстого провода при высокочастотных токах остается незадействованной, что вызывает перегрев трансформатора. Проработает такой трансформатор максимум 5 минут. Здесь нужен только проводник большого сечения и минимальной толщины. Его поверхность хорошо передает ток и не нагревается.

Термопрослойку заменит бумага для кассового аппарата. Подойдет и ксероксная, но она менее прочная и может рваться при намотке. В идеале изолятором должна служить лакоткань, которая прокладывается минимум в один слой. Хорошая изоляция – залог высокого напряжения. По длине полоски должно хватать на перекрытие периметра и заход 2–3 см. Для повышения электробезопасности между обмотками прокладывают пластинки из текстолита.

Вторичная обмотка трансформатора выполняется 3 медными полосками, разделенными между собой фторопластовой пластинкой. Сверху еще раз идет слой термоленты.

Лента кассового аппарата в качестве изоляции имеет один недостаток – темнеет при нагреве. Но не рвется и сохраняет свои свойства.

Допускается заменить медную жесть проводом ПЭВ. Его преимущество в том, что он многожильный. Такое решение хуже использования медной полосы, потому что пучок проводов имеет воздушные прослойки и они слабо контактируют друг с другом. Суммарная площадь сечения получается ниже и теплообмен замедляется. В конструкции инвертора с ПЭВ делается 4 обмотки. Первичная состоит из 100 витков провода ПЭВ диаметром не более 0,7 мм. Три вторичные имеют соответственно 15+15+20 витков.

Характеристики самодельного инвертора

Один из важных вопросов для специалистов по сварке – как сделать сварочный инвертор своими руками. Процесс можно выполнить при помощи схемотехники сварочных инверторов.

Прежде чем собирать эффективный сварочный инвертор необходимо выделить следующие технические характеристики оборудования:

- на одном из транзисторов сила тока, который проходит через вход, должна составлять 32 ампера;

- 250 ампер – показатель силы тока, который создается при выходе из аппарата;

- напряжение должно быть до 220 вольт.

Для того чтобы создать самый простой сварочный инвертор необходимо соединить следующие элементы в один механизм:

- силовой блок;

- питательный блок на тиристорах;

- драйвера для силовых ключей.

Основные типы аппаратов и возможность их домашнего изготовления

Существует 4 разновидности оборудования:

- Трансформатор, работающий с переменным током. Главный компонент системы напоминает стандартный блок питания. Входящее напряжение с его помощью понижается до 60 В. Сила тока меняется в результате движения вторичной обмотки. Недостатками считают большую массу и размер устройства. Кроме того, получить однородный шов с использованием переменного тока трудно.

- Выпрямитель, являющийся усовершенствованным вариантом трансформатора. После понижения напряжения ток стабилизируется диодным мостом. Более сложные схемы включают тиристоры, помогающие регулировать параметры. Подача постоянного тока обеспечивает высокое качество шва. Аппарат работает со всеми типами металлов и сплавов. Недостатком считается чувствительность к скачкам напряжения.

- Полуавтомат, содержащий механизм подачи расходного материала. Сварка ведется в газовой среде, поэтому дополнительно подключается баллон. полуавтоматические агрегаты помогают формировать качественные швы.

- Инвертор, отличающийся компактными размерами. Такие аппараты чаще всего применяются в бытовых условиях. Для преобразования напряжения используют источник питания с ШИМ управлением. Работать с оборудованием могут даже начинающие сварщики.

Дружная компания «второгодников»

Выбор вагонки для облицовки бани изнутри

Как сделать своими руками сварочный агрегат?

После изучения главных особенностей процесса сборки, можно приступать непосредственного к сборке самодельного оборудования.

На сегодняшний день существует большое количество различных способов и рекомендаций, как лучше собрать самодельный сварочный аппарат любого вида – с переменным или постоянным током, импульсные или инверторные, автоматические или полуавтоматические.

Достаточно глубоко в эту тему уходить не стоит, поскольку один из самых простых способов собрать аппарат для сварки своими руками, это использование трансформатора.

Чтобы изготовить его необходимо подготовить:

- Несколько метров кабеля с большой толщиной.

-

Материал для сердечника, который будет располагаться в трансформаторе.

Сам материал должен обладать повышенной проницаемостью с примагничиванием.

Оптимальный вариант, когда сердечник в форме стрежня имеет букву «П». В некоторых случаях ращрешено применять данную деталь в более измененной форме, к примеру, круглой из статора, изготовленной из поврежденного электрического двигателя.

Схема устройства сварочного трансформатора.

Однако стоит обратить внимание, что на такую форму обмотки накручиваются труднее. Лучше всего, когда сечение сердечника для классического сварочного оборудования, сделанного своими руками и используемого в бытовых целях, имело площадь около 50 см2

Чтобы оборудование имело доступный вес, не стоит увеличивать в объеме сечение, однако технический эффект будет не на высшем уровне. Если площадь сечения вам не подходит, то её удастся посчитать самостоятельно, используя специальные схемы и формулы.

Первичная обмотка должны быть изготовлена из провода из меди, который будет обладать повышенными характеристиками: термическая стойкость, поскольку в процессе эксплуатации конструкции данная детали очень сильно нагревается.

Такая деталь должна обладать хлопчатобумажной либо стеклотканевой изоляцией. На крайний случай, возможно использовать провод из резины с изоляцией либо резиновую ткань, однако опасайтесь полихлорвиниловой обмотки.

Изоляция также изготавливается своими руками, с использованием хлопчатобумажной либо стеклоткани, а точнее её части по 2 см в ширину. Благодаря этим кускам получится обмотать провод, а затем пропитать его с помощью любого лака с электротехническим назначением. Такая изоляция не будет перегреваться после регулярного функционирования.

Аналогично приведенным выше расчетам удастся посчитать, какая площадь сечения обмотки – первичной и вторичной будет самой оптимальной. Зачастую вторичная обмотка имеет площадь около 30 мм2, а первичная обмотка до 7 мм2, с использованием стержня в 4 миллиметра диаметром.

Кроме этого простым способом нужно определить, насколько будет протягиваться кусок провода из меди и сколько витков понадобится, чтобы накрутить две обмотки. После этого наматываются катушки, а каркас изготавливается при помощи геометрических параметров магнитопровода.

Главное проследить, чтобы при надевании магнитопровода не было никаких сложностей. В первую очередь, необходимо правильно подобрать размер сердечника. Его лучше всего изготавливать по помощи электротехнического картона либо текстолита.

По такому же аналогу удастся изготовить конструкцию для сварки мелких деталей. Для дома можно использовать сварочный аппарат «мини» маленького размера.

Трансформаторный сварочный аппарат

Представляет собой простейший вид сварочных аппаратов. Основной его деталью является мощный трансформатор. Иногда для упрощения схемы избавляются даже от схемы регулировки напряжения, а значит соответственно и тока.

Такой аппарат имеет достаточно низкий КПД и большой вес. Основная работа по изготовлению такого сварочного аппарата связана с изготовлением корпуса для него, установки во внутрь самого трансформатора.

Очень удобным по отзывам многих пользователей является изготовление простейшей тележки на которой крепится корпус самого сварочного аппарата.

При необходимости использования постоянного напряжения для сварочных работ во внутрь корпуса устанавливается также и диодный выпрямитель.

Утечка фреона

Схема изготовления

Прежде чем приступить к сборке сварочного аппарата из микроволновки своими руками, нужно понять принцип работы трансформатора, который поможет сварить метал. Трансформатор состоит из двух обмоток (первичной и вторичной), они заключены в корпус – «сердечник», который набран из листов специальной стали. На первичную обмотку подается электрический ток, который, проходя через сердечник, попадает на вторичную обмотку. Она, в свою очередь, повышает или, наоборот, понижает ток. Отсюда следует их классификация на понижающий и повышающий трансформаторы. В данной схеме будет использоваться второй вариант, то есть напряжение будет понижаться, а ток – повышаться. С помощью этого эффекта и будет происходить сварка материалов.

Для начала нужно разобрать микроволновую печь, чтобы достать трансформатор, который в дальнейшем будет использован в работе. Он состоит из двух обмоток медной проволоки, которая может быть залита лаком или обмотана специальной бумагой. Также он может находиться в пластиковом или металлическом кожухе, который защищает его от воздействия внешней среды.

Убираем вторичную обмотку с корпуса трансформатора, как правило, это верхний элемент. Для извлечения обмотки ветки, которые выступают за пределы корпуса трансформатора, нужно обрезать с помощью болгарки или ножовки. Остатки обмотки, которые скрыты внутри корпуса, необходимо высверлить с помощью дрели (шуруповерта): сперва сверлом маленького диаметра и далее по возрастающей. Маленькие торчащие элементы убираются с помощью отвертки и молотка, которыми просто выбиваются с корпуса.

После того как обмотка была полностью удалена, необходимо очистить место установки от остатков лака или бумаги. После тщательной чистки можно закрепить новую обмотку.

Далее берем кабель нужного сечения. Можно взять многожильный медный кабель сечением 6 квадратов, но нужно будет сделать около 15 витков. Или же кабель большего сечения, но с меньшим количеством витков. Все зависит от использованного кабеля. Обмотка должна быть плотно намотана (без пропусков) и не «болтаться» в корпусе трансформатора. После того как провод занял свое новое место, трансформатор нужно закрепить на платформе из досок для лучшей устойчивости сварочного аппарата из микроволновки. Это можно сделать с помощью другой доски или уголков.

Схема подключения первичной обмотки весьма простая. Из обмотки выходят два контакта (они же клеммы), к ним мы подключаем провод питания. Также можно подключить разъем, к которому уже подходит провод питания, что увеличит её мобильность и улучшит транспортировку.

По схеме идут провод питания, кнопка мгновенного отключения, которую можно установить на корпус сварочного аппарата, и непосредственно первичная обмотка. Также в эту схему можно внедрить:

- регулятор тока, с помощью которого можно регулировать напряжение, приходящее на первичную обмотку;

- таймер, который дополнительно будет включать аппарат на определённый период времени, тем самым уменьшая потребление электричества и дополнительно защищая от перегрева сам трансформатор.

После того как была подключена первичная обмотка, на концы новой вторичной обмотки нужно закрепить медный электрод или держатель электродов с зажимом «крокодил», с помощью которых и будет происходить контактная сварка металлов. Такой сварочный аппарат из микроволновки можно использовать и для обычной сварки, но в связи с нагревом трансформатора работать с ним нужно периодами, давая ему остыть.

Чаще всего такие электроды разной формы и размеров можно купить в магазине, они сертифицированы и соответствуют ГОСТу (14111-90), имеют диаметр от 10 до 40 мм. Также можно их изготовить самостоятельно с помощью куска медного провода сечением 4 квадрата и держателя для провода. После размещения неподвижного рычага и электрода на нем устанавливаем подвижный рычаг со вторым электродом, который будет выполнять функцию подвода электричества друг к другу и прижатия двух свариваемых деталей между собой для лучшего контакта. Он может быть закреплен на платформе с помощью подвижного элемента в виде оси и пружины. Он также может быть независим от сварочного аппарата – для более удобного сваривания деталей. Все провода на рычагах нужно заизолировать дополнительно для собственной безопасности, поскольку ток, который идет по этому проводу, имеет большой заряд, – стандартная изоляция может не выдержать нагрева, её свойства будут со временем уменьшаться.

Конструкция сварочного аппарата

Основой для аппарата является корпус, возможно использовать системный блок от компьютера формата АТХ, рекомендуется поискать на разборках более старые модели, так как металл использовался толще и качественнее. Также подходит металлическая канистра, при этом случае необходимо вырезать отверстия для вентиляции, установить дополнительные крепления.

Устройство сварочного инвертора

Ферритовый материал используется для обмотки трансформатора блока питания своими руками. Намотка проволоки на сердечник производится по всей ширине, это даст возможность улучшить производительность устройства, устранить перепады напряжения. Медная проволока применяется в самодельном сварочном инверторе, марки ПЭВ-2, стеклотканью изолируется первичная обмотка.

Трансформаторы устанавливаются с зазором, между ними прокладывается газетная бумага. Витки наматываются своими руками в несколько слоев первичной обмотки, затем в три слоя накладывается вторичная обмотка. Для защиты от короткого замыкания используется прокладка, не пропускающая ток.

Для предостережения от короткого замыкая отводятся силовые проводники в разные стороны, для охлаждения используют вентилятор.

Изготовление сварочного аппарата

На сегодняшний день практически невозможно и довольно-таки трудно сварить металл или обработать его надлежащим способом, не применяя сварочное оборудование. После того, как вы сделаете сварочный аппарат своими руками, вы сможете выполнять любые работы с металлическими изделиями.

Чтобы изготовить качественный агрегат необходимо обладать знаниями и навыками, которые помогут понять схему сварочного аппарата постоянного тока или переменного, что является двумя вариантами сборки оборудования.

Удобнее вызвать мастера или приобрести уже готовый агрегат, однако иногда это бывает слишком затратно, поскольку на выбор модели по различным параметрам, таким как масса для сварочного аппарата, количество вольтов на сварочный аппарат определить достаточно трудно.

Существует несколько типов сварочных аппаратов: работающих на переменном токе, постоянном, имеющие три фазы либо инверторные. Чтобы выбрать один из вариантов и начать сборку необходимо, рассмотреть каждую схему первых 2-х типов

Во время подготовительного процесса необходимо обратить внимание на стабилизатор напряжения

Плюсы и минусы инверторной сварки

Устройство инверторного сварочного аппарата обладает рядом несомненных преимуществ. Благодаря им данный тип оборудования получил широкое распространение как в промышленности, так и в домашнем использовании.

Как известно, все, что необходимо от сварщика – это плавное перемещение электрода над линией соединения без соприкосновения с поверхностью детали. Электрод должен находиться на расстоянии в несколько миллиметров от изделия.

На первый взгляд кажется, что подобная операция достаточно легка. На деле же этот простой процесс превращается в невероятно тяжелую процедуру. Это связано с особенностями работы в маске, в которую постоянно летят искры, не дающий контролировать процесс соединения с высокой точностью.

Применения простого трансформатора сопровождено некоторыми рисками, описанными ниже.

Таблица силы тока для сварки инвертором.

Так, например, касание электрода поверхности изделия приведет к короткому замыканию. Если подобное произойдет, то оторвать его будет достаточно тяжело. Придется приложить приличные усилия, в противном случае сработает теплозащита или, что еще хуже, загорится обмотка трансформатора.

В инверторе такой недостаток попросту отсутствует. Случайное прикосновение электрода к поверхности не повлечет за собой катастрофических последствий. Микропроцессор практически мгновенно отреагирует на падение напряжения и подплавит электрод. В результате оторвать его от детали не составит труда.

Если же соприкосновения не происходит, но электрод находится достаточно близка к поверхности конструкции, процессор распознает такой сценарий действий и прекратит поступление выходного напряжения. Это позволит избежать перегрева трансформатора.

Технологические достоинства

Устройство и принцип работы сварочного инвертора обладает рядом преимуществ по сравнению со своими традиционными аналогами, работающими по трансформаторной схеме, а именно:

- достаточно большая мощность, соизмеримая с низкочастотными трансформаторами;

- маленький вес и габариты, позволяющие без труда перемещать оборудование по цеху, мастерской или дому;

- широкие возможности по настройке параметров сварки;

- низкий расход электродов;

- высокая эффективность;

- возможность осуществления сварочного процесс в различных пространственных положениях;

- совместимость с разными типами электродов.

В любом случае повышенный комфорт сварки и возможность выполнения более качественной работы по достоинству оценит любой сварщик.

https://www.youtube.com/watch?v=5RmnsgUOL14

Недостатки

Как показано выше, принцип работы сварочных инверторов обладает множеством положительных моментов. В таком случае возникает вопрос: почему же многие сварщики до сих пор используют традиционные трансформаторные приборы?

Параметры сварочных инверторов.

Главной причиной такого положения вещей является высокая стоимость оборудования. Инверторы минимум в два раза дороже. Данный факт относится к ключевым при ответе не поставленный вопрос.

Еще одним недостатком сварочного инвертора является высокий процент выхода устройств из строя. Достаточно лишь загрязниться электронике – и аппарат может сломаться.

В связи с отмеченной проблемой возникает необходимость в постоянной чистке «внутренностей» с применением сжатого воздуха.

Маленькие размеры инструмента также не относятся только к плюсам. Есть и обратная сторона медали. Наличие большого количества электронных систем ограничивает возможность работы с устройством на открытой местности во время дождя или при повышенной влажности.

Плохая погода может попросту поломать прибор, а ряд дешевых устройств и вовсе не будет функционировать при отрицательных температурах. Работа в пыльных условиях также сопряжена с риском поломки.

Со сваркой тоже не все так гладко, как может показаться на первый взгляд. В первую очередь это относится к резке толстого металла. Если напряжение на выходе сварочного аппарата будет нестабильным, что связано с перепадами в сети, характерными для сельской местности, то преобразующий узел выйдет из строя.

Подобные агрегаты сильно востребованы в сельской местности, где постоянно появляются задачи, связанные с соединением тех или иных металлических изделий.

Высокая мобильность позволяет без труда использовать их во дворе, перенося устройство с одного места на другое. Однако отсутствие сервисных центров станет большой проблемой в случае выхода аппарата из строя.

Какой сварочный аппарат лучше купить для дома

Итог

Ошибочно считать, что созданный самостоятельно аппарат не позволит вам эффективно выполнять необходимую работу. Самодельным устройством с легкой схемой сборки можно сваривать элементы при помощи электрода в диаметре до 5 миллиметров и длиной дуги до 10 миллиметров.

После того, как самодельное оборудование будет включено в цепь, необходимо выставить автоматический режим с конкретным значением силы тока. Напряжение в проводе может быть около 100 вольт, что свидетельствует о каких-либо неполадках.

Чтобы устранить проблему надо найти схему сварочного инвертора, разобрать его и проверить насколько правильно он был собран.

Благодаря такому самодельному аппарату сварщик не только может сваривать однородный, темный металл, но также цветной и различные сплавы. Собирая такое устройство, необходимо помимо основ электроники, также иметь свободный период времени, чтобы осуществить задуманное.

Сварочный процесс при помощи инвертора – это нужная вещь в доме каждого мужчины для любых бытовых и промышленных целей.