Ручная дуговая сварка: технология, гост

Содержание:

- От чего зависит качества сварных швов

- Табличка с техническими данными для сварочных аппаратов

- Сварка неповоротного вертикального стыка

- Постановка задачи обогрева палатки для рыбалки зимой

- Классификация способов сварки

- Виды уплотнителей для металлических дверей по материалу изготовления

- Цены на модельный ряд наливных полов Старатели

- Понос у кроликов: причины диареи, что делать и чем лечить

- Разновидности швов

- Оборудование

- Что влияет на качество и размеры сварного шва

- Особенности технологии

- Преимущества и недостатки

- Применение MMA сварки

- Плюсы и минусы ручной сварки

- Области применения дуговой сварки и технология процесса

- Выбор параметров режима

- Способы соединения проводов

- Что такое ручная дуговая сварка ММА

- Основные правила и частые ошибки при выборе тротуарной плитки

- Как резать плитку ручным плиткорезом или болгаркой: ровно и без сколов

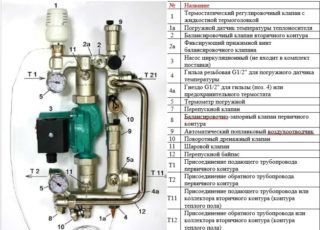

- Модульная конструкция

От чего зависит качества сварных швов

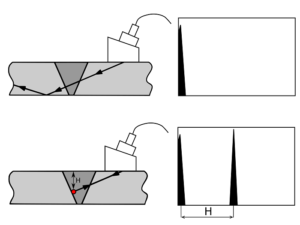

О качестве сваривания судят по провару – степени проваривания шва. Провар вычисляется следующим образом: берётся толщина шва и делится на его глубину. Чем больше глубина сварного шва, тем он должен быть уже.

Но толщина шва от этого не зависит. На нее оказывает влияние тип тока. Узкие швы даёт постоянный ток, а широкие – переменный.

Кроме того, параметры шва зависят от сечения электрода. Чем крупнее размер, тем более широким получится шов.

Последним фактором, который влияет на качественные характеристики шва, а точнее на его толщину, является напряжение дуги. Высокое напряжение даёт шов большей толщины и наоборот.

В заключение отметим, что, задумавшись о покупке аппарата ручной дуговой сварки, не следует жалеть времени на самостоятельное обучение работе на сварочном оборудовании. Информация никогда не бывает лишней. Удачи!

Табличка с техническими данными для сварочных аппаратов

В соответствии со стандартом ДСТУ IEC 60974-1 «Оборудование для дуговой сварки» Часть 1 «Источники питания для сварки» (“Arc welding equipment” Part 1: “Welding power sources”) вводятся следующие условные обозначения типов сварочных источников питания.

| Однофазный трансформатор | |

| Однофазный или трехфазный выпрямитель | |

| Однофазный или трехфазный инверторный выпрямитель |

В соответствии с этим стандартом также вводятся следующие

условные обозначения основных способов сварки и рода тока сварки.

| Ручная дуговая сварка покрытыми электродами | |

| Ручная дуговая сварка неплавящимся электродом в инертном газе | |

| Дуговая сварка в среде инертного и активного газа плавящимся электродом, включая порошковую проволоку (МИГ/МАГ) | |

| Дуговая сварка самозащитной порошковой проволокой | |

| Дуговая сварка под флюсом | |

| Плазменная резка | |

| Плазменная строжка | |

| Постоянный ток | |

| Переменный ток |

В соответствии со стандартом ДСТУ IEC 60974-1 на табличке с

техническими данными должны указываться: номинальный ток сварки напряжение

дуги, ПР (ПН), а также напряжение холостого хода, требования к сети питания,

форма ВВАХ, класс изоляции и другие технические сведения об источнике питания.

Сварка неповоротного вертикального стыка

Сварной шов выполняется за два приема. Периметр стыка условно делится вер тикальной осевой линией на два участка, каждый из которых имеет три характерных положения:

- потолочное (позиции 1-3);

- вертикальное (позиции 4-8);

- нижнее (позиции 9-11).

Каждый участок сваривается с потолочного положения. Сварка ведется только короткой дугой:

lmin=0,5 dэ, мм,

где dэ — диаметр электрода.

Оканчивают шов в нижнем положении.

Сварку каждого из участков начинают со смещением на 10-20 мм от вертикальной осевой. Участок перекрыт ия швов — «замковое» соединение — зависит от диаметра трубы и может быть от 20 до 40 мм. Чем больше диаметр трубы, тем длиннее «замок»

Начальный участок шва выполняют в потолочном положении «углом назад» (поз. 1,2). При переходе на вертикальное положение (поз. 3-7) сварка ведется «углом вперед». По достижении позиции 8 электрод ориентируют под прямым углом, а, перейдя в нижнее положение, сварку вновь ведут «углом назад».

Перед сваркой второго участка нужно зачистить начальный и конечный участки шва с плавным переходом к зазору или к предыдущему валику. Сварку второго участка следует выполнять так же, как и первого.

Для корневого шва применяют электрод диаметром 3 мм. Сила тока в потолочном положении 80-95 А. На вертикали ток рекомендуется уменьшить до 75-90 А. При сварке в нижнем положении ток увеличивают до 85-100 А.

При сварке труб с качественным формированием корня шва без подварки проплавление достигается путем постоянной подачи электрода в зазор. Добиваясь проплавления внутри трубы, можно получить шов с выпуклой поверхностью, что по требует последующей механической его зачистки в потолочном положении.

Заполнение разделки труб с толщиной стенки более 8 мм происходит неравномерно. Как правило, отстает нижнее положение. Для выравнивания заполнения разделки необходимо дополнительно наплавить валики в верхней части разделки. Предпоследние слои должны оставить незаполненную разделку на глубину не более 2 мм.

Облицовочный шов сваривают за один или несколько проходов.

Предпоследний валик заканчивают так, чтобы разделка осталась незаполненной на глубину 0,5-2 мм, а основной металл по краям разделки был переплавлен на ширину 1/2 диаметра электрода.

При сварке труб диаметром менее 150 мм с толщиной стенки менее 6 мм, а также в монтажных условиях, когда источник питания удален от места работы, сварку ведут при одном и том же значении сварочного тока. Рекомендует ся подбирать токовый режим но потолочному положению, ток в котором достаточен и для нижнего положения. При сварке на подъеме из потолочною положения в вертикальное, чтобы не было чрезмерного проплавления, следует прибегнуть к прерывистому формированию шва. При этом способе периодически прерывают процесс горения дуги на одной из кромок.

В зависимости от толщины стенки трубы, зазора и притупления кромок рекомендуется выполнять сварку «мазками» одним из способов:

| 1. Зажигают дугу постоянно на одной из кромок, а обрывают после формирования ванночки — на другой. Пауза между обрывом и зажиганием должна быть такой короткой, чтобы металл шва не успел полностью закристаллизоваться, а шлак — остыть. | |

|

2. При большой толщине металла зажигают и обрывают дугу на одной и той же кромке. Не рекомендуется зажигать дугу в том месте, где только что был ее обрыв. Нельзя не оборвав дугу, перемещать электрод вперед но разделке, а затем вновь возвращаться на шов. |

Постановка задачи обогрева палатки для рыбалки зимой

Классификация способов сварки

Основными способами создания сварочных швов выделяются три основные виды сварки. Плавление элементов без прилагаемого усилия или давления применяется к оборудованию, способному работать электрической дугой или газовым пламенем. Расплавленные металлы соединяются в сварочной ванне, образуя защитный слой поверх деталей для предотвращения окислов и взаимодействия с кислородом.

Электродуговая сварка

Термомеханическим видом соединения подразумевается применение давления и тепловой энергии. Подогрев заготовок элементов осуществляется за счет тепловой энергии, механическое усилие придает нужное соединение пластичному металлу. Классификация сварки имеет третий вид, при котором производится давление на части материалов. В результате действий, материал сжижается, становится текучим, что дает возможность соединить материалы в труднодоступных местах. Загрязнённый слой отводится на поверхность текучей жидкости, в результате чего появляется обновлённый слой, чистый шов.

Виды уплотнителей для металлических дверей по материалу изготовления

Цены на модельный ряд наливных полов Старатели

Понос у кроликов: причины диареи, что делать и чем лечить

Разновидности швов

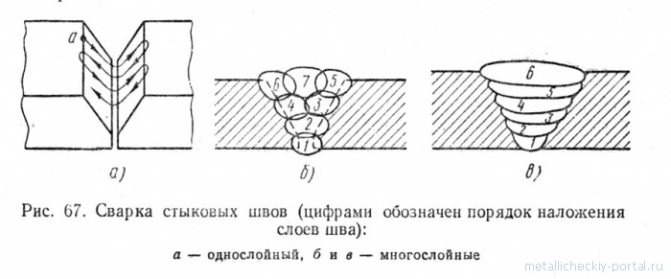

С самого начала стоит указать, что сварные швы и сварные соединения — это не совсем одно и то же (во всяком случае, на этом настаивает ряд специальных изданий; другие эксперты смешивают их между собой). Простейшее определение говорит, что сварочный шов — это любое неразъемное соединение, выполненное при помощи сварки. Другой подход говорит, что это место, где связаны как минимум 2 детали в процессе кристаллизации и/или пластической деформации вещества. Так или иначе, сварочные швы принято классифицировать по ГОСТ, принятому еще в 1980 году. Стыковые соединения отличаются большой популярностью, и именно их применяют, когда нужно приваривать листы металла либо торцы труб.

Важнейший момент в таком случае — жесткое закрепление деталей, между которыми сохраняется только промежуток 1—2 мм. В это пространство изливается расплавляющийся металл, и поэтому происходит соединение. Всего в сварочной литературе описано 32 типа стыковых швов. При работе с тонким металлом подготовка швов совсем не обязательна, главное – чтобы толщина изделий не превышала 4 мм. С листами от 4 до 12 мм включительно допускается односторонняя и двусторонняя обработка, однако перед ней края полагается зачищать.

Листы толще 12 мм варят строго с двойными швами. Их геометрия может напоминать только букву X. Теоретически сварщик может, конечно, использовать зачистку кромок по схемам V и U, однако это увеличивает затраты металла, тормозит работу и вынуждает перерасходовать плавкие электроды. Довольно широко, пусть и в меньшей степени, чем стыковые, применяются тавровые швы. При осмотре условного разреза на схеме они схожи с буквой Т. Достигается этот результат привариванием торца к боковине, преимущественно в перпендикулярных плоскостях. Государственному стандарту соответствуют 9 типов тавровых стыков. В любом случае они должны производиться путем глубокого плавления. Тавровую сварку можно вести и вручную, однако при этом придется тщательно обрабатывать кромки.

Спорное место — классификация угловых швов. Часть источников утверждает, что это все те же тавровые соединения. По форме они близки к букве Г либо к букве У. Важная тонкость: тщательный контроль над перемещающимся электродом, потому что иначе добиваться правильного угла наклона, исключающего стекание металла с угла, не получается. Хороший угловой шов всегда отличается однородным заполнением.

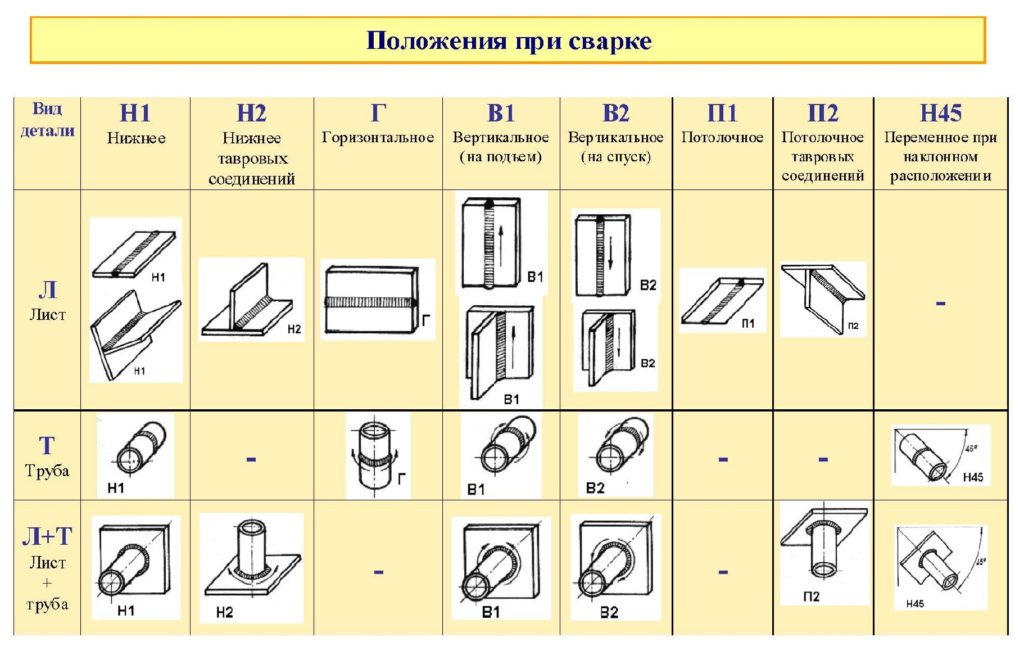

Массово в сварочной практике выполняются и швы внахлест. Суть в том, что соединяемые поверхности идут параллельно, с частичным перекрытием. На таком примере часто обучают начинающих сварщиков. Толщина швов внахлест не может превышать 8 мм, и такое же требование предъявляется к самому металлу. Нормальный угол наклона электродного инструмента составляет не менее 15 и не более 45°. Швы могут классифицироваться еще и по расположению в пространстве. Любой сколько-нибудь опытный сварщик всегда старается выбирать нижнее соединение. Оно максимально удобно и облегчает контроль над металлической ванной. Новичкам тем более стоит начинать именно с подобной методики. Горизонтальный шов плох тем, что в силу всемирного тяготения металл ползет вниз.

Варить его можно слева направо либо справа налево — по желанию. А вот наклон электрода стараются увеличить до максимума. Смотрят при этом, разумеется, на необходимые параметры электропитания и темп работы.

При создании вертикального соединения сползать будет не вся ванна сразу, а отдельные капли. Неплохим выходом оказывается укорачивание дуги. Вертикальное сваривание сверху вниз применяется не так часто, как снизу наверх, поскольку требует скрупулезного отслеживания состояния ванны. Самыми сложными даже опытные профессионалы считают потолочные швы. Сделать их как следует — признак настоящего мастерства. Работа ведется строго под углом 90°, дугу стараются укоротить, а скорость ее движения выдерживать на постоянном уровне. По возможности стоит таких стыков вовсе избегать, так как они слишком неудобны и ненадежны, даже когда работа выполнена безукоризненно.

Соединения при сварке отличаются и по виду контура. Продольный тип заставляет очень тщательно готовить металл. Категорически нельзя оставлять даже единичные заусенцы, кромки и прочие неровности.

Оборудование

Для ручной дуговой сварки используют трансформаторы, выпрямители, генераторы, электрододержатели, маски сварщика.

В настоящее время чаще используются более лёгкие по весу сварочные инверторы, которые производятся разными фирмами в большом разнообразии. Сварочные трансформаторы имеют больший вес и большую надежность.

Сварочные маски со светофильтром защищают глаза сварщика от вредного воздействия сильного ультрафиолетового излучения, возникающего при сварке. В настоящее время получили распространение маски «хамелеон» с автоматическими светофильтрами, включаемыми при зажигании дуги и выключаемые при её погасании.

См. также:

- Петардная сварка

- Сварочный трансформатор

- Инверторный источник сварочного тока

Что влияет на качество и размеры сварного шва

Одна из важных характеристик, определяющих качество сварного соединения — это провар, определяемый как отношение ширины шва к его глубине в поперечном сечении.

На геометрические показатели влияют следующие факторы:

- Сила тока. Чем она больше, тем большей глубины проплава можно достигнуть. Глубина проплава зависит также от плотности свариваемого материала — чем плотнее металл, тем меньшей глубины удастся добиться при той же силе тока. Сила тока не оказывает существенного воздействия на ширину.

- Тип применяемого тока. При сварке постоянным током соединение получается более узким, а при использовании переменного тока той же интенсивности-более широким.

- Диаметр электрода также оказывает влияние на глубину и ширину шва. При большем больше диаметре электродуга получается мощнее, позволяя получить более широкий шов.

- Рабочее напряжение также влияет на параметры шва — при его повышении ширина шва увеличивается.

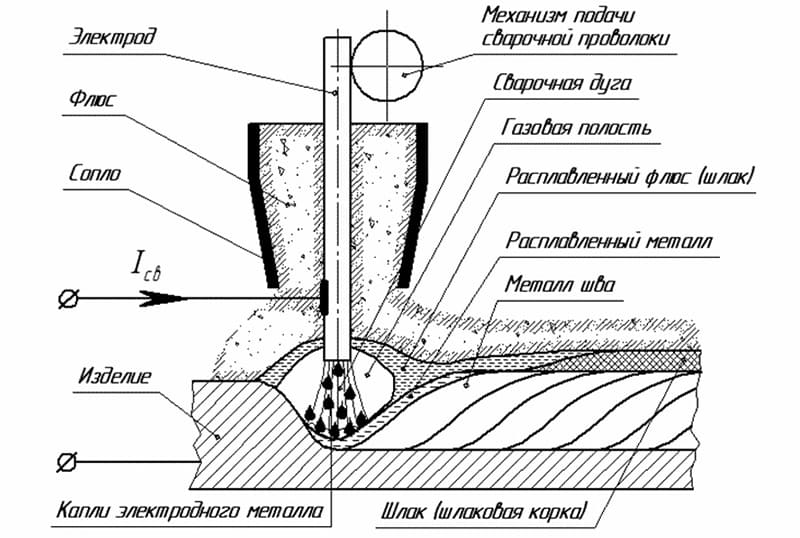

Схема сварки под флюсом

Флюс, сгорая в пламени дуги, выделяет защитные газы, а твердые остатки образуют шлак, также попадающий в сварочную ванну.

Он:

- улучшает качество обработки стали;

- стабилизирует тепловой режим рабочей зоны и повышает скорость плавления;

- облегчает формирование сварного шва;

- повышает стабильность электродуги.

Существует способ ручной дуговой сварки, при котором используются цельнометаллические плавящиеся электроды, а флюс в виде порошка насыпается вдоль линии будущего шва. По мер прохождения сварочной ванны порошок плавится, а при остывании шлак отделяется от поверхности сваренного металла. Такой способ применяет на промышленных предприятиях в специальных случаях.

В целом автоматическая сварка дает намного лучшие, а главное, стабильные результаты качества работ, чем ручная дуговая. Причина этого заключается в том, что все параметры процесса, включая положение сварочной головки, угол ее наклона и расстояние до поверхности контролируются компьютером

К тому же автомат не утомляется, его внимание не рассеивается и он не подвержен влиянию вредных факторов рабочей зоны

Особенности технологии

Техника и технология дуговой ручной сварки основывается на создании замкнутого контура, по которому проходит ток разного вида — постоянного, переменного или высокочастотного импульсивного типа. Образование дуги происходит во время моментальной подаче напряжения к электроду после его касания со свариваемой металлической поверхностью.

Тепло, которое необходимо для плавления кромок, получают от электрической дуги. В зоне действия дуги происходит образование области жидкого расплава, в которой возникает перемешивание металла обеих заготовок. Во время остывания они кристаллизуются, образуют единое целое, а именно сварной шов. Данную область расплава, перемещающуюся вслед за электродом и дугой вдоль линии шва, называют сварочной ванной.

Металлический стержень электрода покрывают специальным составом, который называется флюсом. Во время сильного нагревания он расплавляется, образует инертный газ, который формирует защитное облачко над рабочей зоной и предотвращает окислительные процессы при взаимодействии расплава с кислородом.

Для поддержания электродуги на держатель и на заготовки подается напряжение от источника.

Важно! Технологический процесс ручной дуговой сварки обычно проводится с использованием постоянного или переменного тока. Для этого применяются специализированные или универсальные источники

Технология выполнения ручной дуговой сварки цветных металлов и сплавов, которые проявляют высокую химическую активность в нагретом состоянии, выполняется в атмосфере специально подаваемых газов с защитным действием в рабочую зону.

Имеется несколько основных приемов и движений стержней относительно поверхностей:

- затягивание отверстий и прожогов «перетаскиванием». Во время этого процесса расплавленная металлическая смесь натягивается с поверхности на поверхность при помощи электродов;

- сварочный процесс «полумесяцем» или «зигзагом».

Обычный балансный инвертор с мощностью 220 В при номинальном повышении тока может применяться для разрезания листовых металлических заготовок, а также в виде прутка. При стандартном режиме аппарат используется для сварочного процесса.

Чтобы выполнение ручной дуговой сварки было правильным, а шов качественным, стоит запомнить несколько важных правил:

- Подача тока должна осуществляться постоянно.

- Все поверхности и электроды должны быть в сухом состоянии, иначе сварочная ванна начнет искрить, а шов будет кривым и непрочным.

- Сварочный кабель не должен иметь трещин, повреждений, обрывов. В противном случае ток перейдет в фазу, и электрод залипнет в сварочной ванне. В результате это приведет к замыканию и порче сварного шва под воздействием раскаленного электрода.

Преимущества и недостатки

Что такое дуговая сварка мы рассмотрели, но все же пред тем как приступать к этому процессу, стоит узнать его положительные и негативные качества. Эта технология пользуется высокой популярностью, она прекрасно подходит для разных областей производства. При помощи нее можно производить сваривание разных видов металлов, использовать для ремонта важных металлических конструкций.

РД сварка имеет другие не менее важные положительные особенности:

Способ сварки РД требует применения недорогих и простых сварочных аппаратов тип РДС. Они обладают компактными размерами и легким применением.

Для работы нет необходимости использовать дополнительные средства защиты для сварочной зоны в виде флюса или газовых смесей. С данной функцией отлично справляются электроды.

Вид сварки РД позволяет производить работы в любых условиях — на улице, в цехах, на ветру, под плавящимся солнцем

Это имеет особую важность при проведении работ в «полевых» условиях.

Ручная сварка отлично подходит для работы с разными видами металлов. Ее можно применять для углеродистых, легированных сталей, чугуна, алюминия, меди.

Сварка может применяться для металлических изделий, толщина которых может быть 2-3 сантиметра.

Этот вид сварочного процесса обладает простой технологией, с ней может справиться даже неопытный сварщик.

Однако стоит помнить, что технология ручной дуговой сварки имеет отрицательные качества:

- Проведение ручного дугового сварочного процесса требует постоянные перерывы в работе. Они необходимы для смены расплавленного электрода на новый.

- При отсутствии опыта или во время сваривания толстых металлических изделий может наблюдаться чрезмерный расход электродов. Замена производится, когда длина электрода достигает 5 см и меньше.

- Технология ручной дуговой сварки плавящимся электродом сопровождается образованием шлака. Он оказывает положительное влияние на состояние сварочного процесса, шлак защищает область сварной ванный от кислорода. Однако после работы поверхность необходимо будет хорошо очистить, и это может вызвать некоторые сложности.

- Качество сварных соединений напрямую зависит от квалификации сварщика.

- Ручная сварка по сравнению с другими методами сваривания имеет низкий КПД и относительно невысокую производительность.

- При помощи ручной дуговой наплавки угольным электродом не получится сварить изделия из оловянной или цинковой основы, а точнее все металлы, имеющие низкую температуру плавления. Это связано с тем, что при проведении сварки электрической дугой отмечается сильное повышение коэффициента тепловложения.

7. Ручная дуговая сварка плавящимся электродом не предназначена для работы с титаном, танталом и любыми другими видами металла, которые имеют активные химические свойства. Стержневые элементы не смогут предотвратить окисление области шва.

8. Во время проведения сварки ток проходит по всей длине электрода. Если его показатели будут высокими, то стержень перегреется и сварное покрытие разрушится.

Важно! Перед тем как начинать сварочный процесс необходимо не только узнать что такое ручная дуговая сварка, но также нужно научиться пользоваться оборудованием. Желательно предварительно пройти обучение, научится выставлять правильные режимы для определенных видов металла

От этого зависит прочность и качество сварного шва.

Применение MMA сварки

Технология ручной дуговой сварки нашла широкое отображение в различных производственных сферах. Это:

- машиностроение

- прокладка различных трасс для теплоснабжения, перекачки газа и подачи воды;

- кораблестроение;

- ремонтные работы на СТО;

- коммунальные службы.

Данный метод позволяет сваривать обычную углеродистую сталь во всех пространственных положениях. При использовании электродов со специальным омеднением покрытия возможна сварка чугуна. Если применять нержавеющие покрытые электроды, то свариванию поддаются легированные виды стали.

Полученные швы отличаются высокой устойчивостью к сопротивлению на разрыв и излом. Об этом свидетельствуют многочисленные испытания и подтверждающие видео. Метод сварки используется не только для сваривания частей, но и для наплавки поверхностей истертых деталей и последующей механической обработки.

Плюсы и минусы ручной сварки

Если вы намерены купить сварочное оборудование, обратите внимание на тот факт, что стоимость такой продукции напрямую зависит от опций и функциональных возможностей. Среди основных функций, которые предусмотрены в моделях ручного типа, выделяют такие:

- Возможность проводить сварку во всех пространственных направлениях.

- Сварка элементов в труднодоступных местах.

- Возможность относительно быстро поменять свариваемый материал.

- Обработка различных видов стали, что связано с наличием обширного спектра выпускаемых электродов.

- Простота в уходе и эксплуатации. Освоить такое оборудование может любой желающий человек.

- Простота транспортировки. За счёт компактных габаритов подобные приборы очень легко транспортируются.

Что касается слабых сторон, то они представлены следующими минусами:

- Ряд вредных условий, которые возникают в процессе сварки.

- Вероятность низкого качества конечного изделия при недостаточной квалификации оператора.

- Низкий коэффициент полезного действия и относительно небольшая производительность, если сравнивать систему с другими сварочными решениями.

Однако, если ответственно подойти к вопросу изучения определенных навыков, вы сможете успешно проводить множество важных мероприятий для своей дачи, гаража или загородного особняка. Как только вы разберетесь с основными принципами технологии дуговой сварки, это откроет вам широкое поле для реализации своей фантазии.

https://youtube.com/watch?v=eNo05v10ToM

Области применения дуговой сварки и технология процесса

Основной принцип действия заключается в передаче энергии от различных источников (инверторов, трансформаторов, преобразователей и пр.) на электрод, от которого протягивается дуга к обрабатываемой поверхности предметов, образуя замкнутый контур. Электрод под воздействием дуги плавится и образуется сварочная ванна. Процесс работы четко регламентирован и описан. Он неизменен для всех видов ручного соединения.

Электрод состоит из флюса, стекла, силиката, внутри которых находится металлический стержень. Под воздействием энергии любой из верхних слоев сгорает, создавая выбросы шлака и газовое облако. Это защита рабочей области от попадания атмосферного воздуха, пагубно влияющего на металл. Стержень электрода плавится и, по мере продвижения вдоль кромки свариваемых деталей, образует шов.

Области применения дуговой сварки под флюсом с использованием полуавтоматического и автоматического метода:

- Для наплавки в целях восстановления изношенных частей и деталей изделия.

- Для соединения различных металлов – стали, меди и ее сплавов, а также титана и его сплавов.

Эксплуатационные характеристики изделий, созданных таким методом, высоки. Они могут работать в агрессивных средах, в областях высокого давления и при экстремальных температурах.

Рекомендовано к прочтению

Изделия, помимо их изготовления, требуют и ремонта. В процессе использования, часто возникает необходимость укрепить шов, сделать дополнительный наплав металла или восстановить первоначальную форму.

Наплавка алюминия нужна при:

- различных видах сколов;

- истертостях;

- выбоинах кромок изделия;

- износе внутренних поверхностей, а также подшипниковых втулок;

- изломах кромки инструментов, режущих металл;

- трещинах крепежных элементов.

Наплавка – это восстановление утраченных форм изделия, его первоначальных размеров. Удобство технологии заключается в применении ее в различных областях промышленности. Она делается на любой поверхности, увеличивая ее толщину и объемы. Таким образом, происходит ремонт оборудования и его частей.

Технология сварки углеродистых сталей зависит количества углерода, входящего в их состав.

Всего различают три группы углеродистых сталей:

- низкоуглеродистые – < 0,25 %;

- среднеуглеродистые – от 0,25 % до 0,6 %;

- высокоуглеродистые – от 0,6 % до 2,07 %.

Существуют общие подходы к дуговой сварке таких сталей. Соединение стыковых швов происходит чаще в подвешенном состоянии. Оборудование настраивается на глубокое, прочное соединение шва без прожига. Работа может проводиться с обеих сторон и в несколько слоев. Данный вид сварки применим в области соединения деталей, имеющих большую толщину.

Однако следует отметить и негативную сторону процесса – увеличение количества брака по причине расположения изделий на весу. Для его устранения применяют иной метод – повторное дуговое соединение. Цель его применения – исключение дефектов при работе с углеродистыми сталями в подвешенном состоянии.

Технология заключается в следующем:

- С места брака полностью удаляется металл.

- Поверхность и края изделия зачищаются.

- Происходит повторное заваривание.

Область применения электрошлакового метода – соединение металлов практически неограниченной толщины, сталей разных марок и классов. При данном методе используют скобы, которыми закрепляются детали перед началом работ. В процессе они привариваются на месте входа в металлические детали. Часто сверху располагают планку, закрепляющую шов и делающую невозможным разрыв изделия.

Выпрямители – это аппараты, преобразующие переменный ток в постоянный, который требуется для проведения дуговой сварки.

Составными частями выпрямителя являются:

- трансформатор силовой;

- блок выпрямителя;

- пусковое устройство;

- панель управления;

- защитный блок;

- измерительный блок;

- регулятор напряжения (тока);

- дроссели.

Выпрямитель используют для преобразования силовой энергии, выравнивания показателей тока, в целях повышения качества сварочных работ. Существует несколько схем составления выпрямительных блоков. Выбор необходимого зависит от конструкции силового блока и вида соединения.

Выбор параметров режима

Род и полярность тока определяют в зависимости от марки стали, толщины стенки трубы, марки покрытого электрода.

Сварочный ток обуславливается диаметром электрода dэ (мм), который выбирают в зависимости от толщины трубы:

Низкоуглеродистые и низколегированные конструкционные стали:

Iсв = (30-40)dэ, А

Высоколегированные хромоникелевые стали:

Iсв=(25-30)dэ, А

Напряжение на дуге определяется ее длиной. Оптимальную длину дуги выбирают между минимальной (0,5dэ) и максимальной (dэ+1).

Скорость сварки сварщик назначает в зависимости от требуемых геометрических размеров шва или наплавляемого валика.

Ориентировочные режимы сварки

|

Покрытие электрода |

Диаметр электрода, мм |

Сварочный ток (А) при положении шва |

||

|

нижнем |

вертикальном |

потолочном |

||

|

Основное |

2,5 |

70-90 |

60-80 |

55-75 |

|

3 |

90 -110 |

80-100 |

70-90 |

|

|

4 |

120 -170 |

110-150 |

95-135 |

|

|

5 |

170-210 |

150-190 |

— |

|

|

Рутиловое |

2,5 |

70-90 |

60-80 |

55-75 |

|

3 |

90-130 |

80-115 |

75-105 |

|

|

4 |

140 -190 |

125-170 |

110 -155 |

|

|

5 |

180 -230 |

165-205 |

— |

При сварке труб малого (до 100 мм) диаметра с толщиной стенки 2-10 мм из углеродистых, низколегированных и теплоустойчивых сталей:

- стык собирают в приспособлениях и прихватывают ручной аргонодуговой сваркой в одной или двух точках, расположенных симметрично;

- стык, скрепленный одной прихваткой, сразу же обваривают, начиная со стороны, противоположной прихватке;

- при толщине стенки менее 3 мм прихватку выполняют электродом диаметром не более 2,5 мм.

Стыки труб со стенкой толщиной более 4 мм сваривают не менее чем в два слоя:

I — корневой шов (слой); II — облицовочные валики (слои); 1; 2; 3; 4; 5 — очередность выполнения

Очередность ручной сварки стыков труб диаметром менее 100 мм

| С двумя прихватками длиной 10-15 мм, высотой 3-4 мм | С одной прихваткой длиной 10-20 мм, высотой 3-4 мм | Без прихваток (с помощью приспособления) |

| Вертикальное положение стыка | ||

| Горизонтальное положение стыка | ||

При сварке труб диаметром 30-83 мм :

|

|

Способы соединения проводов

Что такое ручная дуговая сварка ММА

Ручная дуговая сварка называется так, поскольку процесс распаливания электрода и ведение дуги для формирования шва выполняются полностью в ручном режиме. Электрическая дуга была открыта уже давно, но для соединения металлов впервые была применена в 1882 году. В 1907 г процесс был усовершенствован обмазкой для электродов и получил международное обозначение Manual Metal Arc (ММА).

Суть процесса ручной дуговой сварки заключается в подключении источника тока к сети. От аппарата исходят два провода (+ и -). Один присоединяется к изделию, а второй оснащается электрододержателем. В него вставляется электрод — металлический стержень с диаметром от 1.6 до 6 мм, покрытый обмазкой. Постукивание о поверхность приводит к замыканию цепи и возбуждению электрической дуги.

Температура дуги составляет 5000 градусов, поэтому за счет тепловой энергии плавятся кромки соединяемого металла и стержень самого электрода. Расплавленный металл называется сварочной ванной. Чтобы защитить ее от воздействия окружающего воздуха, необходимо газовое облако. Эту роль выполняет обмазка электрода, которая плавится и создает защитную среду. Благодаря этому металл застывает без пор. После кристаллизации, на поверхности шва образуется шлаковая корка, удаляемая легким постукиванием молотка.

Если поменять местами провода (минус присоединить к изделию, а плюс к держателю), то получится обратная полярность. В этом случае ток будет двигаться от изделия к электроду, что уменьшает тепловложение и востребовано при сварке тонких изделий. При прямой полярности (плюс к массе, а минус к держателю) напряжение движется от электрода к заготовке, что ускоряет расплавление кромок и повышает скорость сварки.

Чтобы контролировать процесс визуально, сварщик должен быть в защитной маске со светофильтром. Она предотвращает поражение сетчатки УФ- и ИК-лучами, предохраняет от яркого света и препятствует попаданию на лицо вылетающих окалин. Обязательными средствами индивидуальной защиты являются краги, плотная одежда и ботинки. Должен быть головной убор без козырька.

Основные правила и частые ошибки при выборе тротуарной плитки

Возможную нагрузку определяют прежде, чем приобрести материал для мощения дорожек, у каждой тротуарной плитки своя прочность. Если толщина покрытия не соответствует ожидаемой нагрузке; типу основания, быстро появятся трещины, разломы. Каменные, клинкерные и бетонные плитки укладываются на плотное основание толщиной до 20 см в зависимости от грунта. Таким материалам страшны сезонные пучения грунта. Гибкий пластик бросают прямо на траву.

Результат некачественной подготовки основания под тротуарную плитку

Разрушение некачественной плитки под действием воды и морозов

При покупке некачественной плитки хорошего результата тоже не будет. При самостоятельном изготовлении бетонной брусчатки или фигурных плиток необходимо правильно выбирать марку цемента. Из готовых изделий высокие прочностные показатели у бетонных и каменных тротуарных покрытий. Керамика и керамогранит требуют тщательной подготовки основания. Правильно выбранный материал при любом типе укладки прослужит много лет, сделает передвижение по саду удобным и комфортным.

Устройство садовой дорожки из тротуарной плитки

На подтопляемых участках, где скапливается талая и дождевая вода, необходим дренаж, чтобы на дорожках не появлялись лужи.