Гост 16093-81 основные нормы взаимозаменяемости. резьба метрическая. допуски. посадки с зазором

Содержание:

- Трасс компании Квик-микс «TUBAG» является уникальным материалом, потому что:

- Параметры подбора сверла под резьбу: таблица

- ПРИЛОЖЕНИЕ 2

- Применение метчика

- Формулы и определения для точения резьбы

- Рекомендации по нарезанию резьбы

- Основные размеры метрических резьб

- Со статьей читают:

- Особенности резьбовой нарезки

- Стиль манга для поклонников японских мультфильмов

- ТИПЫ ПРОМЕЖУТОЧНЫХ РЕЛЕ

- Как изготовить своими руками оригинальную орхидею

- Резьба трубная коническая, R (BSPT)

- Оглавление

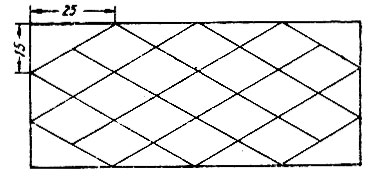

- Способы затирки швов тротуарной плитки

Трасс компании Квик-микс «TUBAG» является уникальным материалом, потому что:

Параметры подбора сверла под резьбу: таблица

Если вам нужно просверлить отверстие с большим диаметром, то потребуется брать специальный станок, где сверла оснащены конусными хвостами, а вот обычные сверла оснащены цилиндрическими хвостами. На большом сверле конус имеет пятый размер. Так, параметры конуса напрямую зависят от диаметра сверла, чем больше диаметр сверла, тем больше нужен конус. Например:

- диаметр от 6 до 10 мм;

- требуемый размер конуса от 11 до 22 мм.

Подобрать максимально точно диаметр сверла под ту или иную резьбу можно, опираясь на специальную таблицу подбора размером.

Если есть необходимость создания внутренней резьбы, диаметр отверстия следует выбирать согласно диаметру резьбы и параметров резьбового шага. Эти данные в таблицах обозначены как М8×1, где:

- М – это метрическая резьба;

- цифра – это резьбовой шаг;

- если указано просто М8 и без цифр, то нужно применять стандартный большой шаг. Этот шаг параметра наиболее распространен и подогнан согласно стандартам под большинство размеров сверл.

Диаметры нуждаются в подборе соответствующего отверстия по размеру. Таблица включает перечень наиболее ходовых размеров, с которыми обычно приходится иметь дело в быту при выполнении тех или иных работ.

ПРИЛОЖЕНИЕ 2

МЕТОДИКА ОПРЕДЕЛЕНИЯ ДИАМЕТРОВ ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ МЕТРИЧЕСКОЙ РЕЗЬБЫ ДЛЯ МАТЕРИАЛОВ ПОВЫШЕННОЙ ВЯЗКОСТИ

1. Общие положения

1.1. Под материалами повышенной вязкости понимаются материалы, у которых из-за повышенных упругих деформаций и пластических свойств наблюдается значительный подъем витка (вспучивание).

1.2. К группе материалов повышенной вязкости относятся:

сплавы магния по ГОСТ 804-93;

сплавы алюминиевые по ГОСТ 4784-97;

стали и сплавы высоколегированные, коррозионностойкие, жаростойкие, жаропрочные (на никелевой основе) по ГОСТ 5632-72, ГОСТ 20072-74.

1.3. В табл. 1 приведены коэффициенты подъема витка для некоторых видов труднообрабатываемых материалов повышенной вязкости.

2. Расчет диаметра отверстия

2.1. Диаметр отверстия под нарезание резьбы рассчитывается по формулам (1) . (4).

2.2. Номинальный (наименьший) диаметр отверстия d 0 ном определяют по формуле

где D 1 -номинальный внутренний диаметр резьбы гайки, мм;

EI – нижнее предельное отклонение внутреннего диаметра резьбы по ГОСТ 16093-81, мм;

А – величина подъема витка, определяемая по табл. 1. При расчете диаметров отверстий для группы материалов в формулу подставляют наибольшее значение величины подъема витка для данного шага резьбы.

2.3. Наибольший диаметр отверстия d 0 наиб определяют по формулам:

а) для конкретного материала

где EI + TD1 – верхнее предельное отклонение внутреннего диаметра резьбы по ГОСТ 16093-81, мм;

А – величина подъема витка, определяемая по табл. 1;

б) для группы материалов

где А – наименьшее значение величины подъема витка для данного шага резьбы.

2.4. Допуск на диаметр отверстия D d определяют по формуле

2.5. Пример расчета диаметра отверстия под резьбу М10 с полем допуска 6H (Р = 1,5 мм; D 1 = 8,376 мм; E I = 0; EI + TD1 = 0,300 мм) для группы материалов (наибольшее значение величины подъема витка А = 0,255, наименьшее значение величины подъема витка A = 0,110).

1. d 0 ном = 8,376 + 0 + 0,255 = 8,631 мм. Округляем до d 0 ном = 8,63 мм.

2. d наиб =8,376 + 0,300 + 0,110 = 8,786 мм. Округляем до d 0 наиб = 8,79 мм.

3. D d = 8,79 – 8,63 = 0,16 мм.

4. Диаметр отверстия 8,63 +0,16 мм.

2.6. Размеры и предельные отклонения диаметров отверстий для резьб с крупным шагом приведены в табл. 2, для резьб с мелким шагом – в табл. 3.

2.7. Рекомендуется производить уточнение предельных размеров диаметров отверстий на первых 3 – 5 изделиях партии в зависимости от механических свойств обрабатываемых материалов, плавки, термообработки и других технологических факторов.

2.8. Диаметры сверл под нарезание резьбы в материалах повышенной вязкости приведены в табл. 4.

Несмотря на то, что нарезание внутренней резьбы не относится к сложным технологическим операциям, существуют некоторые особенности подготовки к этой процедуре. Так, следует точно определить размеры подготовительного отверстия под нарезание резьбы, а также правильно подобрать инструмент, для чего используются специальные таблицы диаметров сверл под резьбу. Для каждого из типов резьбы необходимо использовать соответствующий инструмент и рассчитывать диаметр подготовительного отверстия.

Диаметр резьбы и проходное отверстие должны соответствовать стандартам, иначе канавки выйдут слишком маленькие и резьбовое соединение будет ненадежным

Применение метчика

Прежде чем приступить к резьбонарезанию, надо определить диаметр подготовительного отверстия и выполнить его сверление. Для облегчения этой задачи был разработан соответствующий ГОСТ, который содержит таблицы, позволяющие точно определить диаметр отверстия под резьбу. Эти сведения позволяют легко подобрать размер сверла.

Для нарезания резьбы метрического типа на внутренних стенках сделанного сверлом отверстия используется метчик – винтообразный инструмент с режущими канавками, выполненный в виде стержня, который может иметь цилиндрическую или коническую форму. На его боковой поверхности есть специальные канавки, расположенные вдоль его оси и разделяющие рабочую часть на отдельные сегменты, которые называются гребенками. Острые края гребенок как раз и являются рабочими поверхностями метчика.

Метчик: конструкция и параметры

Чтобы витки внутренней резьбы получились чистыми и аккуратными, а ее геометрические параметры соответствовали требуемым значениям, ее надо нарезать постепенно, путем поэтапного снятия тонких слоев металла с обрабатываемой поверхности. Именно поэтому с данной целью используют либо метчики, рабочая часть которых по длине разделена на участки с различными геометрическими параметрами, либо наборы таких инструментов. Единичные метчики, рабочая часть которых имеет одинаковые геометрические параметры по всей своей длине, нужны в тех случаях, когда необходимо восстановить параметры уже имеющейся резьбы.

Минимальным набором, при помощи которого можно достаточно качественно выполнить обработку отверстий под резьбу, является комплект, состоящий из двух метчиков – чернового и чистового. Первый срезает со стенок отверстия под нарезание метрической резьбы тонкий слой металла и формирует на них неглубокую канавку, второй не только углубляет сформированную канавку, но и зачищает ее.

Разновидности метчиков для резьбы и их отличия

Минимальный комплект метчиков

Комбинированные двухпроходные метчики или наборы, состоящие из двух инструментов, используются для резьбонарезания в отверстиях небольших диаметров (до 3 мм). Для обработки отверстий под метрическую резьбу большего диаметра необходимо использовать комбинированный трехпроходной инструмент или набор, состоящий из трех метчиков.

Для манипуляций с метчиком применяется специальное приспособление – вороток. Главным параметром таких приспособлений, которые могут иметь различное конструктивное исполнение, является размер посадочного отверстия, который должен точно совпадать с размером хвостовика инструмента.

Некоторые разновидности воротков для метчиков

При использовании набора из трех метчиков, отличающихся как своей конструкцией, так и геометрическими параметрами, следует строго соблюдать последовательность их применения. Отличить их друг от друга можно как по специальным рискам, нанесенным на хвостовики, так и по конструктивным особенностям.

- Метчик, которым отверстие под нарезание метрической резьбы обрабатывается в первую очередь, отличается минимальным диаметром среди всех инструментов набора и режущими зубьями, верхняя часть которых сильно обрезана.

- Второй метчик имеет более короткую заборную часть и более длинные гребни. Его рабочий диаметр занимает промежуточное значение между диаметрами остальных инструментов из набора.

- Третий метчик, которым отверстие под нарезание метрической резьбы обрабатывается в последнюю очередь, характеризуется полными гребнями режущих зубцов и диаметром, который должен точно соответствовать размеру формируемой резьбы.

Комплект из трех метчиков

Метчики используются преимущественно для нарезания резьбы метрического типа. Значительно реже, чем метрические, применяются метчики, предназначенные для обработки внутренних стенок труб. Они в соответствии со своим назначением называются трубными, а отличить их можно по букве G, присутствующей в их маркировке.

Формулы и определения для точения резьбы

Глубина врезания

Благодаря обработке полной глубины врезания за несколько проходов, радиус при вершине режущей пластины не перегружается.

Пример: если глубина врезания (радиальное врезание) за проход составит 0,23–0,10 мм, то общая глубина (ap) и глубина профиля (0,94 мм) у метрической резьбы с шагом 1,5 мм будет обработана за 6 проходов (nap).

| | 1-й проход, глубина врезания0,23 мм |

| | |

| | = 0,009″ |

| | |

| | |

| | 2-й проход, глубина врезания0,42 – 0,23 = 0,19 мм |

| | |

| | 0,017 – 0,009 = 0,008″ |

| | |

| | |

| | 3-й проход, глубина врезания0,59 – 0,42 = 0,17 мм |

| | |

| | 0,023 – 0,017 = 0,006″ |

| | |

| | 4-й проход, глубина врезания0,73 – 0,59 = 0,14 мм |

| | |

| | 0,029 – 0,023 = 0,006″ |

| | |

| | 5-й проход, глубина врезания0,84 – 0,73 = 0,11 мм |

| | |

| | 0,033 – 0,029 = 0,004″ |

| | |

| | 6-й проход, глубина врезания0,94 – 0,84 = 0,10 мм |

| | |

| | 0,037 – 0,033 = 0,004″ |

Глубину врезания можно вычислить по формуле:

Δap = радиальное врезание, глубина резания за проход

X = номер прохода (последовательно от 1 дo nap)

ap = общая глубина резьбы + припуск на механическую обработку

nap = количество проходов

Y = 1-й проход = 0,3

2-й проход = 1

3-й проход и далее = x-1

Шаг 1,5 ммap = 0,94 ммnap = 6

γ1 = 0,3 γ2 =1 γn = x-1

| Параметр | Значение | Метрические единицы | Дюймовые единицы |

|---|---|---|---|

| ap | Глубина врезания, полная глубина резания | мм | дюймы |

| n | Частота вращения шпинделя | об/мин | об/мин |

| Vc | Скорость резания | м/мин | |

| nap | Число проходов | | |

- ВпадинаПоверхность у основания, соединяющая две соседние боковые стороны профиля

- Боковая сторона профиляПоверхность резьбы, соединяющая вершину и впадину профиля

- ВершинаПоверхность, соединяющая две боковые стороны профиля на наружном диаметре

P = шаг резьбы в мм или нитках на дюйм

Расстояние между двумя соответствующими точками соседних витков, измеренное параллельно оси резьбы.

β = угол профиля резьбы

Угол между боковыми сторонами профиля, измеренный в осевой плоскости.

φ = угол подъёма винтовой линии резьбы

Угол, образованный касательной к винтовой линии резьбы в точках, лежащих на среднем диаметре, и плоскостью, перпендикулярной оси резьбы.

Параметры диаметра

d = наружный диаметр наружной резьбы

D = наружный диаметр внутренней резьбы

d1 = внутренний диаметр наружной резьбы

D1 = внутренний диаметр внутренней резьбы

d2 = средний диаметр наружной резьбы

D2 = средний диаметр внутренней резьбы

Эффективный диаметр винтовой резьбы находится приблизительно посредине между наружным и внутренним диаметрами.

Угол подъёма резьбы

Угол подъёма резьбы (φ) зависит от диаметра и шага резьбы Этот параметр можно представить в виде развёртки прямоугольного треугольника. Угол подъёма резьбы вычисляется по приведённой ниже формуле.

Рекомендации по нарезанию резьбы

Нарезка резьбы проводится одним из двух способов. Первый из них предполагает проделывание отверстия в металле одновременно с созданием спиральных канавок. Такой способ подходит не во всех ситуациях и требует наличия мощного оборудования: сверлильного станка, который смог бы за один проход сделать всю работу. Второй способ применяется в домашних условиях. Для того чтобы сделать резьбу таким методом, в металле предварительно высверливается отверстие, и только после этого метчиком нарезают резьбу. В последнее время в строительных магазинах можно найти комбинированные сверла под резьбу, с их помощью одновременно и проделывают отверстие, и нарезают канавки.

Для того чтобы резьба, нарезанная в металле, была надежной, качественной и ровной, специалисты рекомендуют соблюдать при работе ряд правил:

Устройство метчика для нарезания резьбы.

- Использовать только острые инструменты, так как проржавевший метчик или сверло легко ломаются, работать с ними трудно и долго. Извлечь такой инструмент из отверстия будет намного сложнее, чем приобрести новый. Также не стоит искушать себя низкой ценой сверл и метчиков неизвестных производителей, поскольку купив их вы не только испортите изделие, но и рискуете нанести себе травмы.

- Не забывать периодически смазывать инструмент во время работы. Сделать это можно при помощи нескольких капель машинного масла или керосина. Особенно большую роль играет смазка при работе с вязкими металлами, например – алюминием. Она не позволяет стружке прилипать к рабочей поверхности и охлаждает сверло.

- Ключевое правило – оптимальный подбор диаметра отверстия. В случаях слишком большого выбранного диаметра крепежный элемент будет болтаться в месте монтажа, что повлечет за собой излишние вибрации изделия. В узкое отверстие тяжело ввинтить метчик, что сильно усложняет и без того трудную работу.

- Основные параметры отверстия должны зависеть от его функционального предназначения. Если к месту соединения не будет прилагаться излишняя нагрузка, то допускается делать его всего на 5% меньше, чем диаметр будущей резьбы. Так вы облегчите нарезку канавок, не сильно жертвуя качеством соединения.

Сам процесс создания резьбы довольно прост. После того, как отверстие в металле готово, в него вставляют метчик, зажимают его в вороток и с силой вворачивают по часовой стрелке. После каждого полного оборота необходимо проделывать пол оборота в обратном направлении. В процессе этого действия стружка металла откалывается, что способствует более чистой нарезке.

Основные размеры метрических резьб

(выборкаиз ГОСТ8724 — 81)

| Номинальный (наружный) диаметр резьбы, ммd | Шаг резьбы, ммP |

| 6 | 1,0; 0,75; 0,5 |

| 8 | 1,25; 1,0; 0,75; 0,5 |

| 10 | 1,5; 1,25; 1,0; 0,75; 0,5 |

| 12 | 1,75; 1,5; 1,25; 1,0; 0,75; 0,5 |

| 16 | 2.0; 1,5; 1,0; 0,75; 0,5 |

| 20 | 2,5; 2,0; 1,5; 1,0; 0,75; 0,5 |

| 24 | 3,0; 2,0; 1,5; 1,0 |

| Внутренний диаметр резьбы: .Средний диаметр резьбы: . |

Обозначениеметрической резьбы cноминальным диаметром d=12мм, с крупнымшагом P= 1,75 мми с правой нарезкой: М12.

Обозначениеметрической резьбы cноминальным диаметром d=12мм, с мелкимшагом P= 1,25 мми с правой нарезкой: М12x1,25.

Обозначениеметрической резьбы cноминальным диаметром d=12мм, с крупнымшагом и с левой нарезкой: М12LH.

Метрическая(цилиндрическая)резьбас трапецеидальным профилемявляетсяосновным типом ходовойрезьбы (трапецеидальнаярезьба).Диаметрыи шагитрапецеидальной резьбы выполняются поГОСТ24738 — 81. Применяетсявреверсивных механизмахдля преобразования вращательногодвижениягайки в поступательное движение винтаили, наоборот, при значительных нагрузках.

Основноедостоинство трапецеидальных резьб– невысокий коэффициент приведенноготрения и соответственновысокий к.п.д.. Угол профиля стандартнойрезьбы = 300. Зазоры по наружному и внутреннемудиаметрам предусмотрены для смазки.Резьба стандартизирована для диаметровот 8 до 640 мм. Для каждого диаметрапредусмотрены 3 и более шагов.Трапецеидальнаярезьба может быть однозаходной илимногозаходной.

Основные размеры трапецеидальных резьб

(выборкаиз ГОСТ24738 — 81)

| Номинальный (наружный) диаметр резьбы, ммd | Шаг резьбы,ммP | Внутренний и средний диаметры резьбы, мм, |

| 10 | 2 | |

| 12, 14 | 3 | |

| 16, 18, 20 | 4 | |

| 22, 24, 26, 28 | 5 | |

| 30, 32, 34, 36 | 6 | |

| 38, 40, 42, 44 | 7 | |

| 46, 48, 50, 52 | 8 | |

| 55, 60 | 9 |

Обозначениетрапецеидальнойтрёхзаходной резьбыcноминальным диаметром d= 30мм,с шагом P= 6 мми с правой нарезкой: Tr30x18(P6).

Обозначениетрапецеидальнойоднозаходной резьбы cноминальным диаметром d= 60мм,с шагом P= 9 мми с левой нарезкой: Tr60x9 LH.

Расчётные зависимости для определения кпд и действующих напряжений

КПДрезьбы винтового соединения определяетсяпо формуле:

,

где –приведенныйугол трения:

, град;

–уголпрофиля резьбы, град;

–уголтрения:

, град;

f – коэффициенттрения между винтом и гайкой, принимаемый

равным0,1 – 0,2;

–уголподъема резьбы по среднему диаметру:

, град.

Вболтовых соединениях при завинчиваниигайки в резьбе действует крутящий момент,обеспечивающий возникновение в соединенииосевой нагрузки.При заданной величине осевой нагрузкикрутящий момент завинчивания гайкиопределяется по формуле:

При расчётерезьбового соединения на растяжениепроверке на прочность подлежат:

– тело резьбовогостержня на растяжение по формуле:

, ;

– виткирезьбы на срез:

, ;

– виткирезьбы на смятие:

, .

Здесь,,– допускаемые напряжения на растяжение,срез и

насмятие;

–рабочаядлина резьбы, находящаяся под нагрузкой,мм;

–количестворабочих (нагруженных) витков резьбы:

– расчётныйкоэффициент, учитывающий тип резьбы(для треугольной

метрическойрезьбы = 0,87; длятрапецеидальной резьбы = 0,65);

– коэффициентнеравномерности распределения нагрузкипо виткам резьбы, принимаемый равным0,5 – 0,7.

Приложение.Образец бланка.

Студент(ка)

Группа

Кафедра«Промышленное и гражданское строительство»

Со статьей читают:

Особенности резьбовой нарезки

Для резьбовой нарезки используется разное оборудование, например:

- станок сверловочного вида;

- парк токарный;

- разные приспособления для нарезки.

При этом нарезку можно выполнять как механическим способом, так вручную. Например, для внутреннего применения можно использовать специальные резьбовые метчики, а для наружной – плашки. Метчики, как и сверла, подбираются в зависимости от диаметра отверстия. Они подразделяются на следующие категории:

- дюймовые;

- метрические;

- трубные.

В основном комплекты ручных метчиков состоят их трех приспособлений, два из которых нужны для проведения предварительных работ, а последнее является доводочным инструментом, с помощью которого выполняется окончательная форма резьбы и подгон под те или иные размеры. Метчики имеют номера. Если в комплекте с плашкодержателем не три, а два приспособления, то первое является предварительным, а второе чистовым. Изготавливаются метчики на основе высоколегированной стали.

Наружная резьба получается посредством применения плашки. Инструменты эти могут быть круглой или призматической формы. Для круглых плашек используют вороток.

Стиль манга для поклонников японских мультфильмов

ТИПЫ ПРОМЕЖУТОЧНЫХ РЕЛЕ

Питание схем защиты и автоматики осуществляется от специальных цепей оперативного тока. По типу оперативный ток может быть переменным или постоянным.

Источниками напряжения постоянного оперативного тока могут служить аккумуляторные батареи, батареи конденсаторов или выпрямительные устройства, шинки переменного опертока питаются напряжением от трансформаторов собственных нужд.

Поскольку работают промежуточные реле в цепях оперативного напряжения, в зависимости от его типа они производятся с катушками на постоянный и переменный ток.

РП – 23.

Данный тип промежуточного реле предназначен для работы в цепях постоянного напряжения. РП – 23 состоит из катушки напряжения с магнитным сердечником. Подвижной частью магнитной системы является якорь, который при подаче напряжения на катушку притягивается к сердечнику.

С якорем механически связана траверса, на которой закреплены четыре контактных мостика. Притягиваясь к сердечнику, якорь опускает траверсу, сжимая пружину, на которой она установлена. При этом происходит замыкание нормально разомкнутых контактов и размыкание нормально замкнутого.

Неподвижные контакты РП – 23 выполнены в форме уголков из тонких медных пластин. Каждый из уголков может быть установлен одним из двух способов. Благодаря этому можно получить четыре типа комбинаций вариантов контактных групп (р – группа на размыкание, з – группа на замыкание):

- 1 р, 4 з;

- 2 р, 3 з;

- 3 р, 2 з;

- 4 р, 1 з.

Такая инвариантность позволяет приспособить этот прибор к работе в составе любой схемы.

При размыкании создаётся два воздушных промежутка на каждый контакт, благодаря чему повышается их дугогасительная способность.

Это свойство важно при работе релейного аппарата в цепях отключения высоковольтных выключателей, соленоиды которых обладают большой индуктивностью и поддерживают напряжение электрической дуги при разрыве цепи. РП – 23 выпускается в различных модификациях для работы в оперативных цепях напряжением 24 В, 48 В, 110 В и 220 В

РП – 23 выпускается в различных модификациях для работы в оперативных цепях напряжением 24 В, 48 В, 110 В и 220 В.

РП – 25.

Внутренняя схема электрических соединений промежуточного реле этого типа аналогична РП – 23. Катушка РП – 25 предназначена для работы на переменном напряжении. Варианты исполнения оснащаются катушками на напряжение 100 В, 127 В или 220 В.

Рабочий ресурс электромагнитного механизма промежуточных реле РП – 23 и РП – 25 составляет 100000 срабатываний. Контактная группа выдерживает 10000 циклов замыкания – размыкания с полной электрической нагрузкой по току и напряжению.

Как изготовить своими руками оригинальную орхидею

Технология, как сделать цветок из фоамирана, очень проста и доступна к реализации любому домашнему мастеру. Чтобы сделать красивую и оригинальную орхидею можно использовать небольшой отрезок материала, ножницы и шаблоны, для формирования стебля лучше взять пластиковую палочку или засушенную ветку:

- на поверхность фоамиранового листа сиреневого или нежно фиолетового цвета наносится контур наружных лепестков орхидеи, соединенных в центре;

- на фоамирановом листе другого оттенка прорисовывается контур внутренних лепестков, оба элемента вырезаются по шаблону и уже готовы к дальнейшей обработке;

- используя специальный дырокол в центре каждой заготовки формируется отверстие для последующего крепления готового цветка к стеблю орхидеи;

- с помощью специальных инструментов (на первый раз можно использовать набор кондитерских аксессуаров для работы с мастикой) формируются лепестки;

- после застывания лепестков и обоих элементов они поочередно продеваются на стебель, после чего надежно закрепляются, из материала можно сделать листья для орхидеи.

Для начинающих мастеров лучше выбирать простые шаблоны и небольшие геометрические формы, а после получения определенного опыта приступать к более сложным поделкам.

Резьба трубная коническая, R (BSPT)

Используется для организации трубных конических соединений, а также для соединения внутренней цилиндрической и наружной конической резьбы (ГОСТ 6357-81).Основана на BSW, имеет совместимость с BSP.

Уплотняющую функцию в соединениях с использованием BSPT выполняет сама резьба (за счет ее смятия в месте соединения при ввертывании штуцера). Поэтому применение BSPT всегда должно сопровождаться использованием герметика.

Данный вид резьбы характеризуется следующими параметрами:

- ГОСТ 6211-81 -Основные нормы взаимозаменяемости. Резьба трубная коническая.

- ISO R7

- DIN 2999

- BS 21

- JIS B 0203

обозначение по форме профиля – резьба дюймовая с конусностью (профиль в виде равнобедренного треугольника с углом при вершине 55 градусов, угол конуса φ=3°34′48″).

При обозначении используется буквенный индекс типа резьбы (Rдля наружной и Rcдля внутренней) и цифровой показатель номинального диаметра (например, R1 1 /4 – резьба трубная коническая с номинальным диаметром 1 1 /4). Для обозначения левой резьбы применяется индекс LH.

Параметры резьбы

Дюймовая резьба с конусностью 1:16 (угол конуса φ=3°34′48″). Угол профиля при вершине 55°.

Условное обозначение: буква R для наружной резьбы и Rc для внутренней (ГОСТ 6211-81

— Основные нормы взаимозаменяемости. Резьба трубная коническая.), числовое значение номинального диаметра резьбы в дюймах (inch), буквы LH для левой резбы. Например, резьба с номинальным диаметром 1.1/4 — обозначается как R 1.1/4.

Таблица 3

Обозначение размера резьбы, шаги и номинальные значения наружного, среднего и внутреннего диаметров резьбы трубной конической (R), мм

| Обозначение размера резьбы | Шаг Р | Длина резьбы | Диаметр резьбы в основной плоскости | |||

| Рабочая | От торца трубы до основной плоскости | Наружный d=D | Средний d 2 =D 2 | Внутренний d 1 =D 1 | ||

| 1/16″ | 0,907 | 6,5 | 4,0 | 7,723 | 7,142 | 6,561 |

| 1/8″ | 6,5 | 4,0 | 9,728 | 9,147 | 8,566 | |

| 1/4″ | 1,337 | 9,7 | 6,0 | 13,157 | 12,301 | 11,445 |

| 3/8″ | 10,1 | 6,4 | 16,662 | 15,806 | 14,950 | |

| 1/2″ | 1,814 | 13,2 | 8,2 | 20,955 | 19,793 | 18,631 |

| 3/4″ | 14,5 | 19,5 | 26,441 | 25,279 | 24,117 | |

| 1″ | 2,309 | 16,8 | 10,4 | 33,249 | 31,770 | 30,291 |

| 1.1/4″ | 19,1 | 12,7 | 41,910 | 40,431 | 38,952 | |

| 1.1/2″ | 19,1 | 12,7 | 47,803 | 46,324 | 44,845 | |

| 2″ | 23,4 | 15,9 | 59,614 | 58,135 | 56,565 | |

| 2.1/2″ | 26,7 | 17,5 | 75,184 | 73,705 | 72,226 | |

| 3″ | 29,8 | 20,6 | 87,884 | 86,405 | 84,926 | |

| 3.1/2″ | 31,4 | 22,2 | 100,330 | 98,851 | 97,372 | |

| 4″ | 35,8 | 25,4 | 113,030 | 111,551 | 110,072 | |

| 5″ | 40,1 | 28,6 | 138,430 | 136,951 | 135,472 | |

| 6″ | 40,1 | 28,6 | 163,830 | 162,351 | 160,872 |

Прочность крепления деталей между собой обеспечивается за счет ввинчивания носителя внешней резьбы во внутреннюю второго изделия

Важно, чтобы параметры их были выдержаны в соответствии со стандартами, тогда такое соединение не нарушится в ходе эксплуатации и обеспечит необходимую герметичность. Потому существуют нормы выполнения резьбы и отдельных ее элементов

Перед нарезкой внутри детали выполняют отверстие под резьбу, диаметр которого не должен превышать ее внутренний. Выполняется это с помощью сверл по металлу, габариты которых приведены в справочных таблицах.

Оглавление

Приложение 1 (рекомендуемое) Диаметры сверл для отверстий под нарезание метрической резьбы

Приложение 2 (рекомендуемое) Методика определения диаметров отверстий под нарезание метрической резьбы для материалов повышенной вязкости